Automobilkomponenten müssen extremen Temperaturen, ständigen Vibrationen sowie Staub und Feuchtigkeit standhalten. Dieser Artikel beschreibt, wie Drehratensensoren so konstruiert werden, dass sie auch in solch rauen Umgebungen präzise und zuverlässig bleiben. Dabei werden Temperaturkompensation, Vibrations-/Stoßfestigkeit, Schutz vor eindringenden Medien und Techniken zur Minderung elektromagnetischer Störungen behandelt.

1. Hoch-/Niedrigtemperaturdesign und -kompensation

- Materialauswahl

- Hochtemperatur-Leiterplatte (z. B. FR4 High Tg) Und Niedertemperatur-Epoxidharz stellen sicher, dass es bei –40 °C bis +125 °C nicht zu Rissen oder Delaminationen kommt

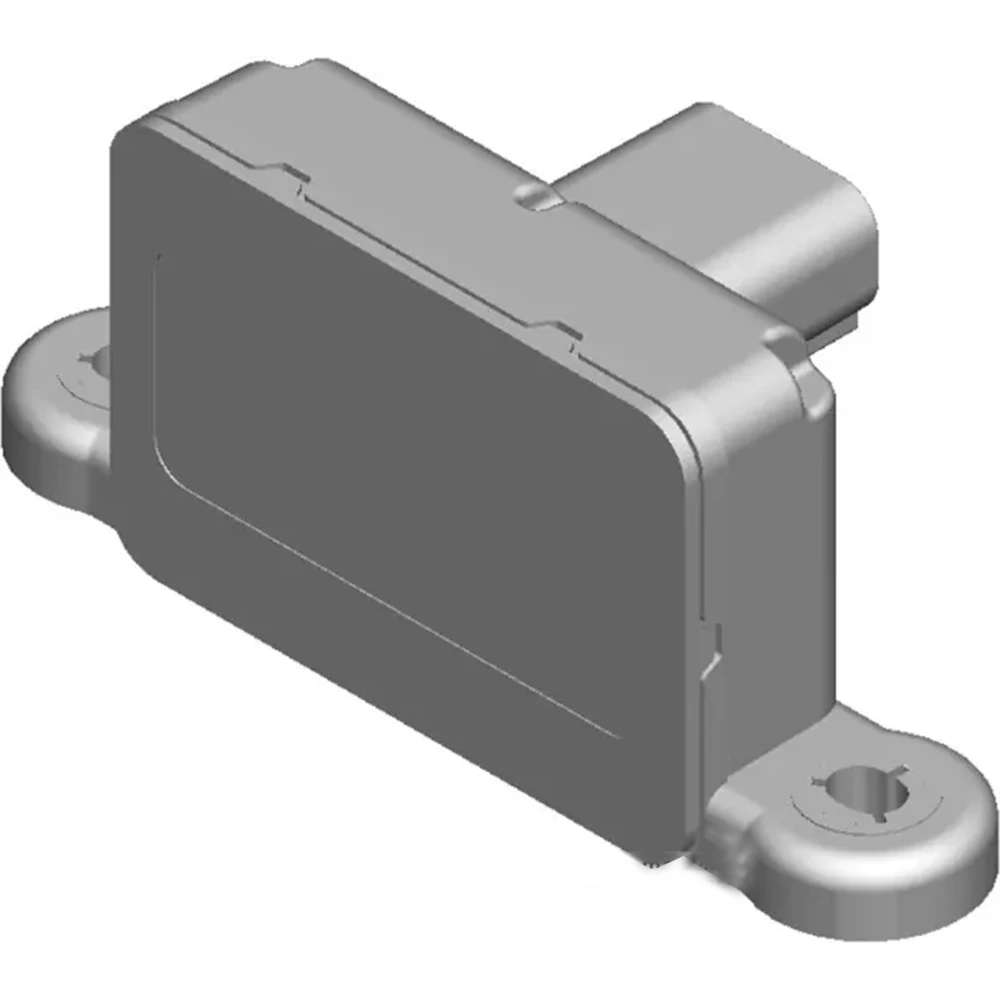

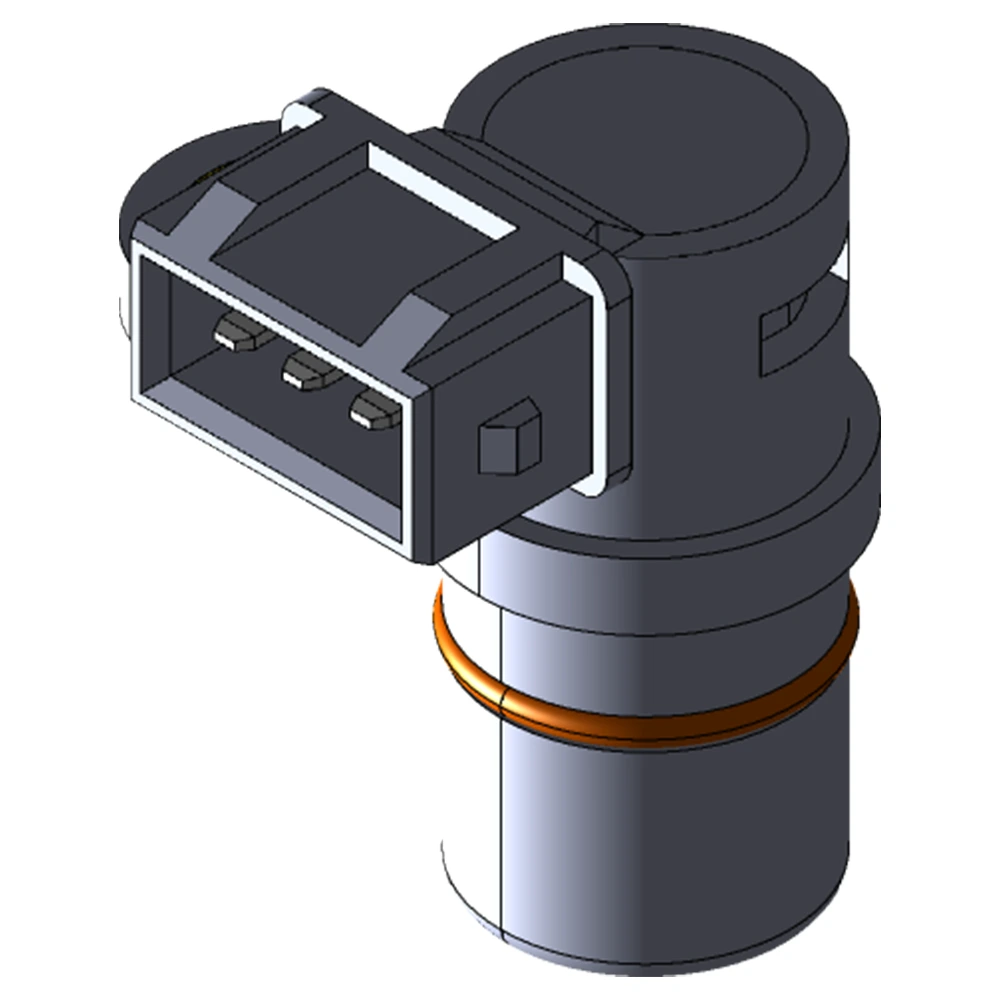

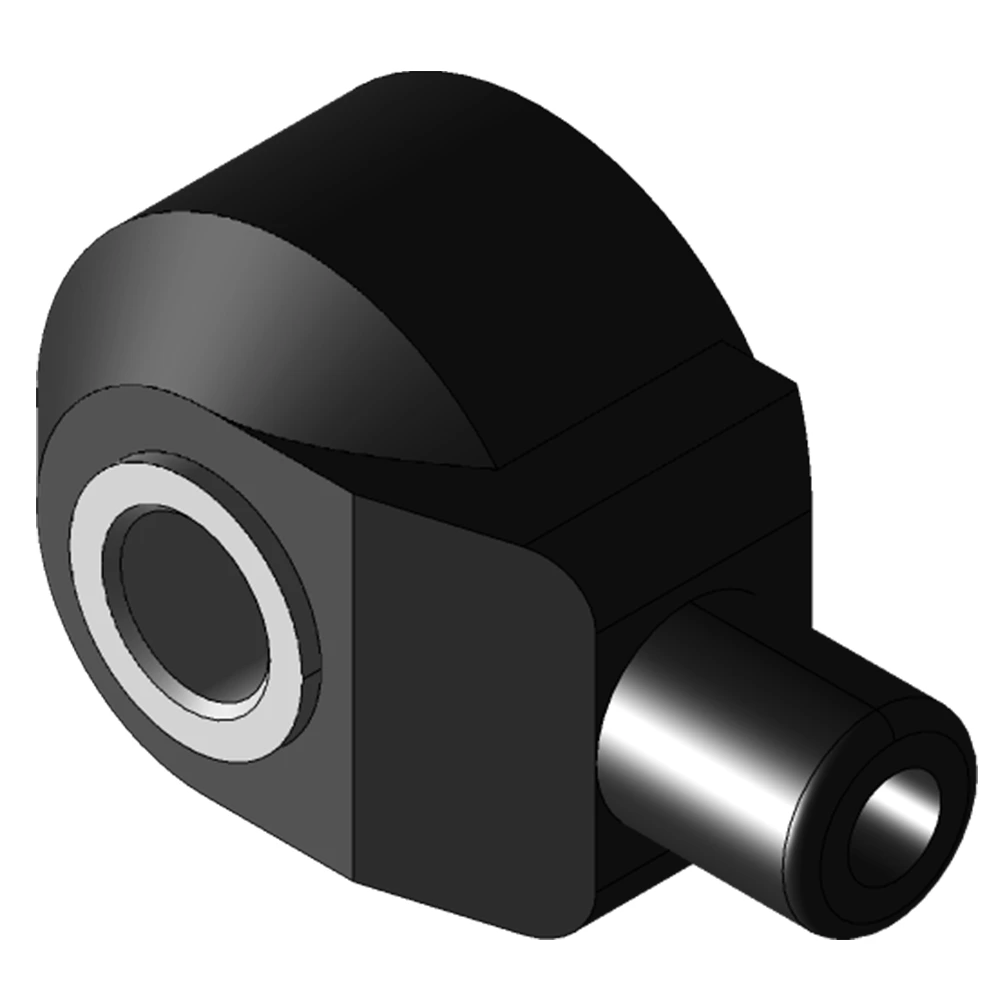

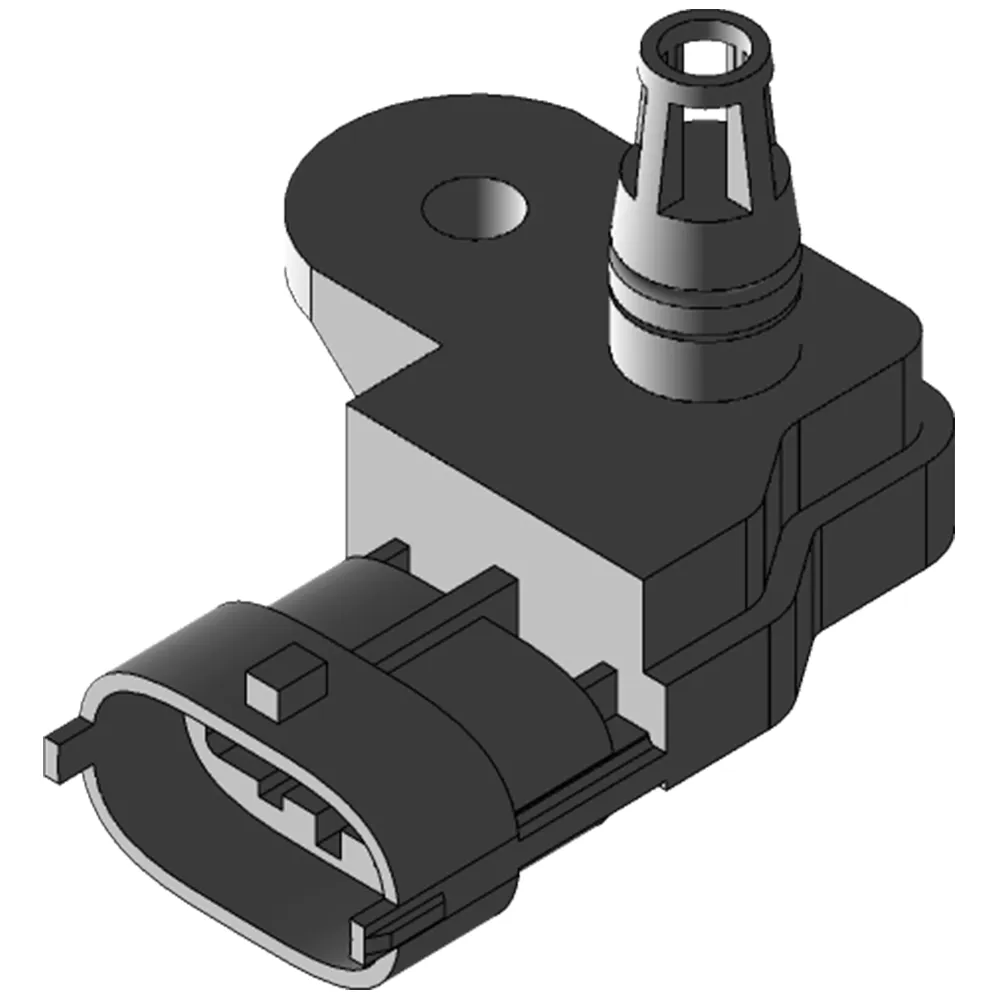

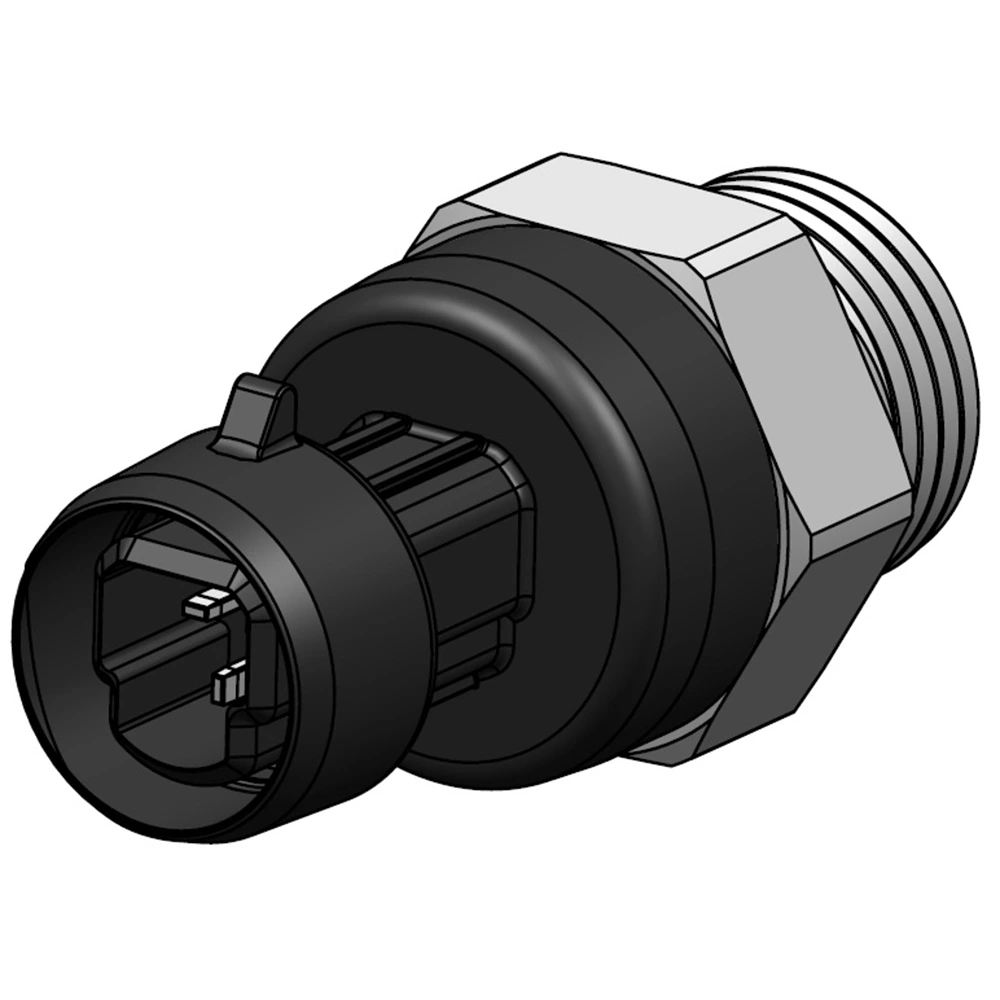

- Kunststoffgehäuse bestehen aus PA66+GF30 (glasfaserverstärktes Nylon) mit einer Temperaturbeständigkeit bis +135 °C; Aluminiumgehäuse sind für eine längere Haltbarkeit eloxiert oder pulverbeschichtet

- Vollbereichskalibrierung und Nachschlagetabelle

- Die Kalibrierung wird bei –40 °C, –20 °C, 0 °C, 25 °C, 50 °C, 85 °C und 125 °C durchgeführt, um Abweichungen und Empfindlichkeitsänderungen zu erfassen

- Die MCU speichert eine Nachschlagetabelle oder Polynomkoeffizienten zur Echtzeitkompensation und gewährleistet so eine Bias-Drift von ≤±0,5°/s über den gesamten Temperaturbereich

- Beschleunigte Alterung und Umweltzyklen

- HALT (Hochbeschleunigter Lebensdauertest): Die Geräte werden über 1.000 Zyklen einem Temperaturzyklus von –40 °C bis +125 °C unterzogen und halten die Extremwerte jeweils ≥30 Minuten lang.

- Temperatur-/Feuchtigkeitszyklen: –40 °C bis +85 °C bei 85% RH für 2.000 Stunden, um sicherzustellen, dass keine Drift oder Komponentenausfälle auftreten

2. Vibrations- und Stoßfestigkeit

- Interne Schockminderung

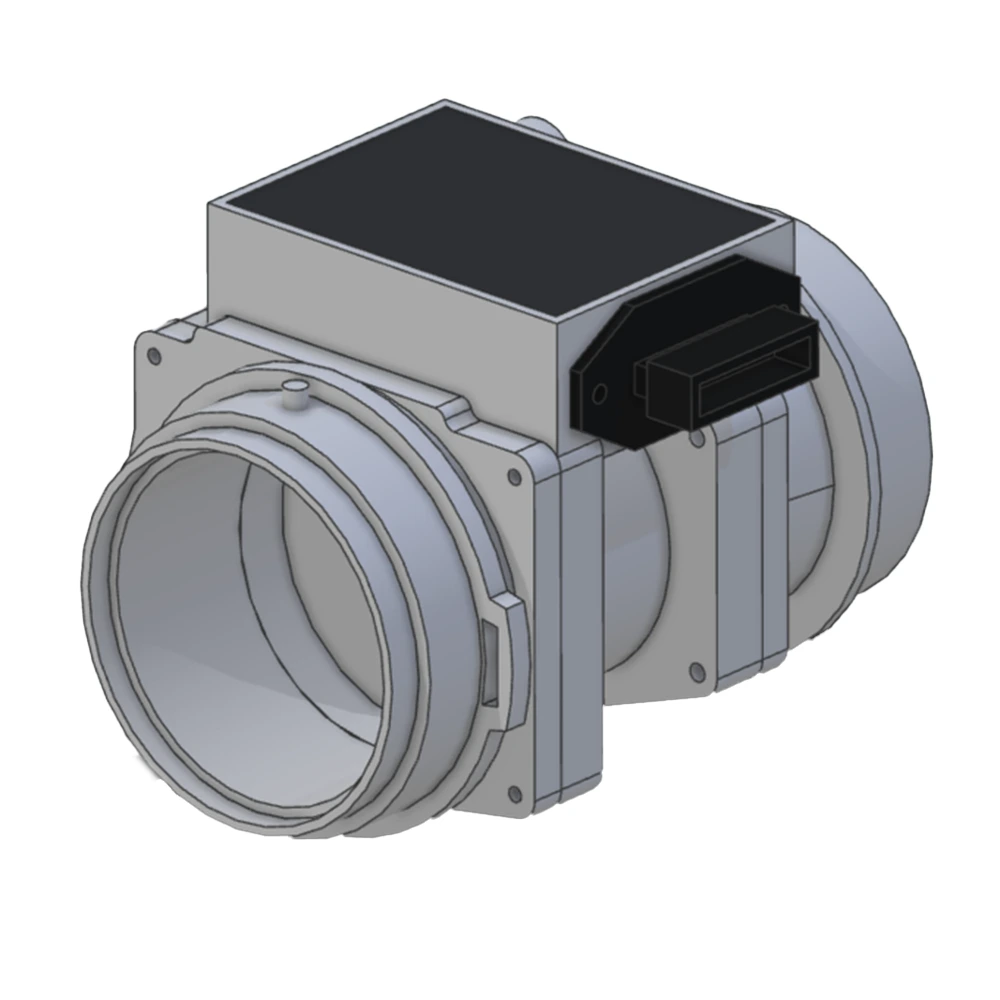

- Dämpfungspads (Schaum oder Silikon) zwischen dem MEMS-Chip und der Leiterplatte absorbieren Vibrationen im Bereich von 20 Hz bis 2000 Hz

- Die Leiterplatte ist als Stapel aus vier oder sechs Schichten aufgebaut: obere Schicht für empfindliche Signale, zweite Schicht als solide Massefläche, mittlere Schichten für Stromverteilung und Abschirmung, untere Schicht als zusätzliche Masse/Abschirmung zur Reduzierung der EMI-Kopplung

- Montagehalterung und mechanische Befestigung

- Die Montageflächen des Fahrzeugs sollten flach und starr sein. Verwenden Sie M4/M5-Schrauben mit Federscheiben oder Nylon-Kontermuttern, um ein Lösen bei Vibrationen zu verhindern.

- Bei Nutzfahrzeugen oder Schwerlast-LKW können dickere Aluminiumhalterungen für maximale Steifigkeit und minimale Biegung verwendet werden

- Vibrations- und Schockteststandards

- Zufällige Vibration: Konform mit ISO 16750-3 (20 Hz–2000 Hz PSD-Profil), simuliert typische Straßenumgebungen

- Schock: Entspricht ISO 19453 oder LV124 (Umweltverträglichkeit im Automobilbereich), hält ±100 g Halbsinusstößen stand (6 ms Dauer)

3. Staub-, Wasser- und Korrosionsschutz

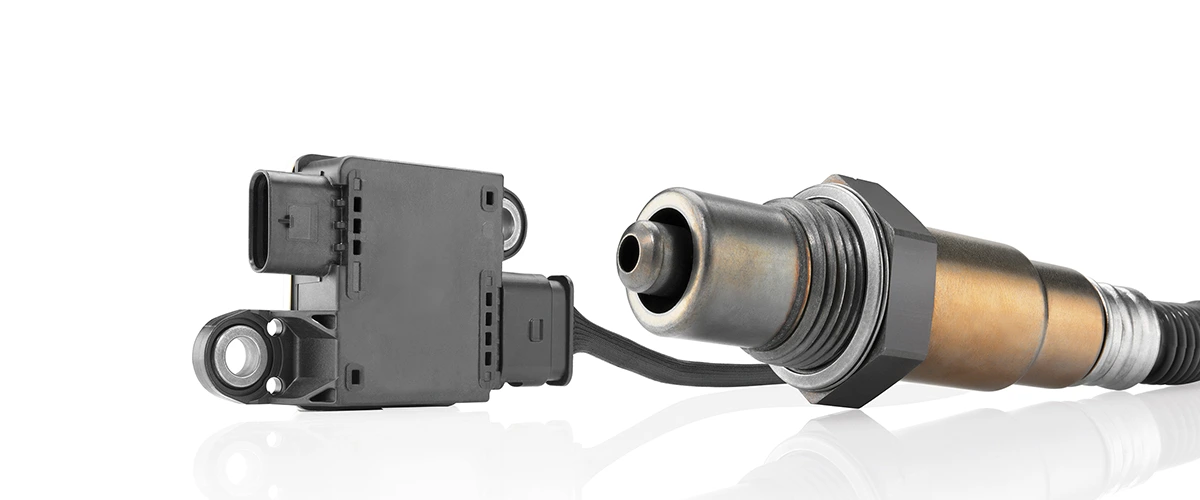

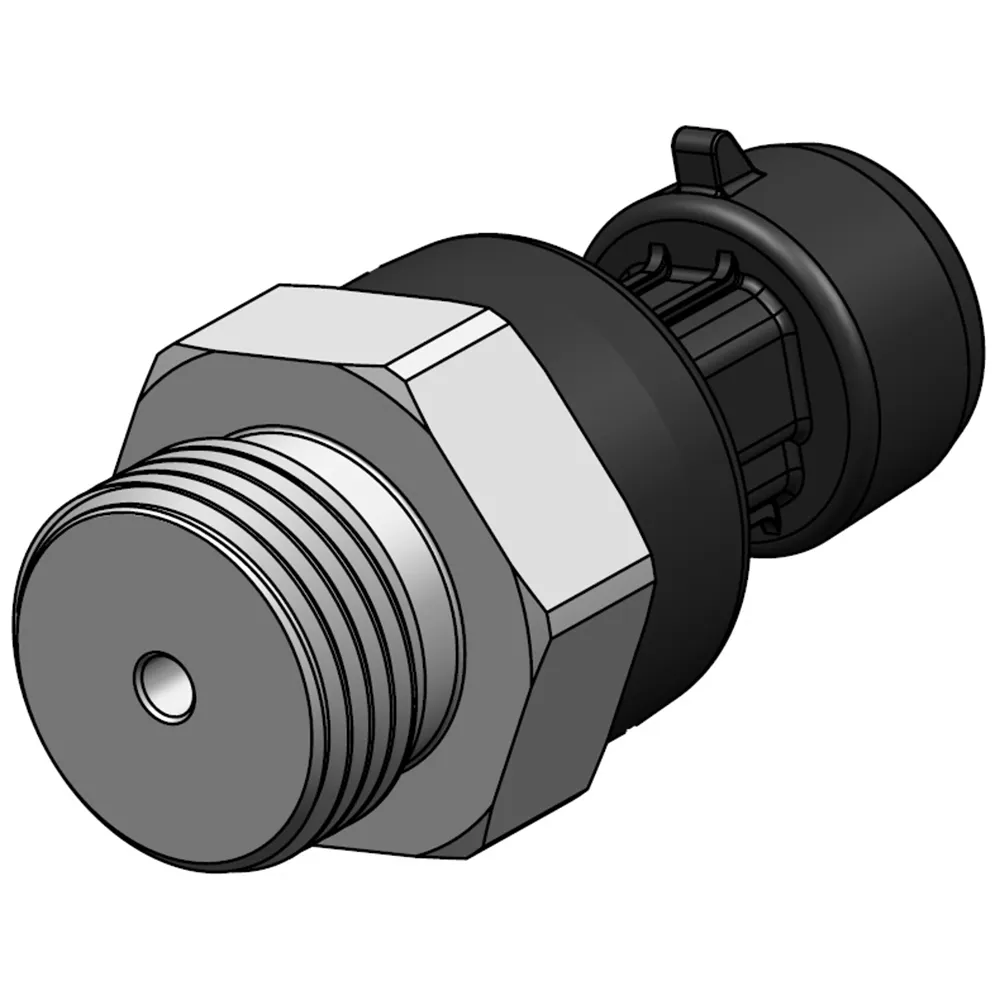

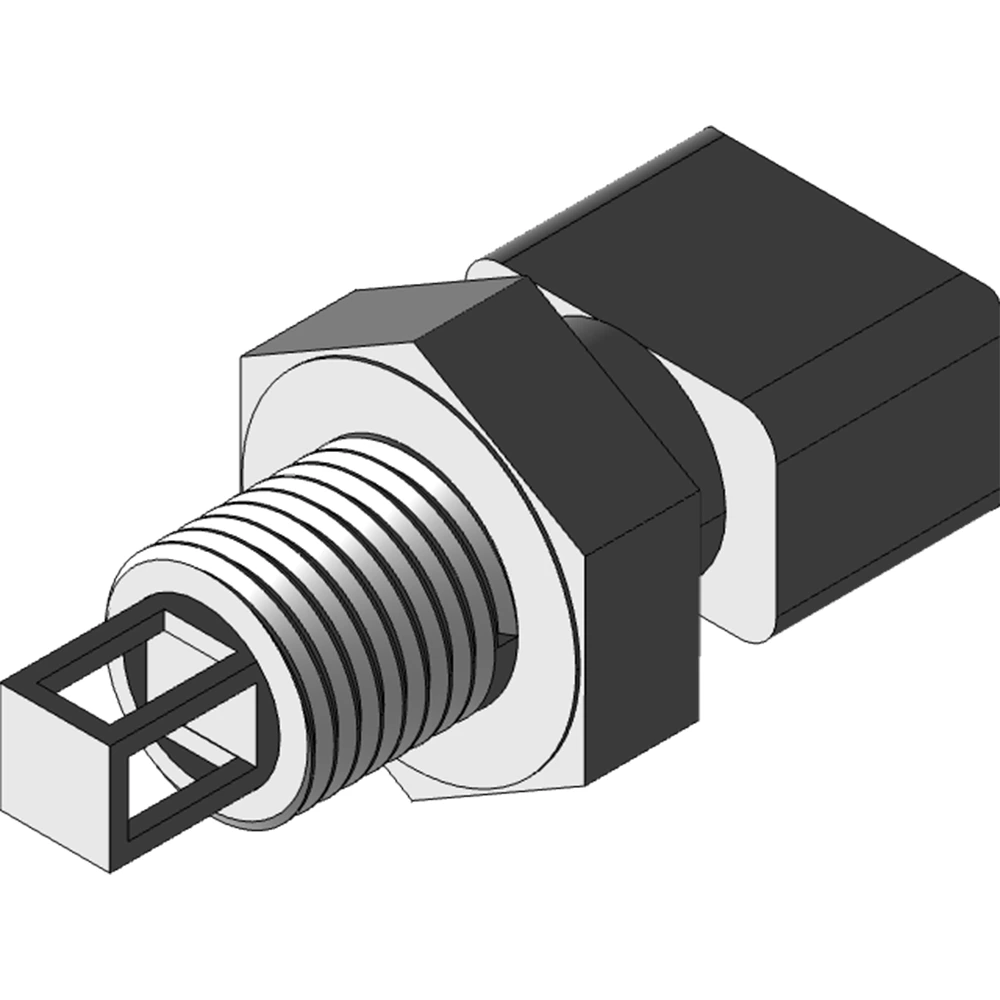

- Abdichten & Vergießen

- Verwendung von Geräten in Automobilqualität Silikon-O-Ring-Dichtungen oder voll Silikonverguss um interne Komponenten vor Staub und Feuchtigkeit zu schützen

- Nähte und Anschlusskanten sind doppelt mit wasserdichten Klebebändern oder Schrumpfschläuchen versiegelt, um IP6X (staubdicht) / IPX6 (starkes Strahlwasser) zu erreichen

- Oberflächenkorrosionsbehandlung

- Metallgehäuse unterliegen Eloxieren oder Verzinkung, dann eine Schicht Schutzfarbe gegen Salzsprühnebel und Umweltkorrosion

- Leiterplattenbaugruppen erhalten eine Schutzbeschichtung Post-SMT (z. B. Acryl oder Urethan) zum Schutz vor Feuchtigkeit und chemischen Verunreinigungen

- Salznebel- und chemische Korrosionstests

- Neutraler Salzsprühtest (NSS): ≥96 Stunden, um sicherzustellen, dass keine sichtbare Korrosion an Gehäuse oder Anschlüssen vorhanden ist

- Chemischer Beständigkeitstest: Stellen Sie sicher, dass die Leiterbahnen und Komponentenanschlüsse der Leiterplatten nicht durch Tausalze oder andere Chemikalien im Automobilbereich beeinträchtigt werden.

4. Elektromagnetische Verträglichkeit (EMV) & Störfestigkeit

- Gehäuseabschirmung und Erdung

- Leitfähige Innenfarbe oder ein Vollmetallgehäuse bilden einen Faraday-Schild und isolieren empfindliche Schaltkreise von externen EMI-Quellen (Zündspulen, Hochleistungswechselrichter).

- Das Gehäuse ist mit der Chassis-Erdung verbunden, um Erdschleifengeräusche zu minimieren und eine stabile Referenz für die Signalverarbeitung zu gewährleisten

- Filter- und Unterdrückungsschaltungen

- Netzfilterung: LC-Filter (Induktivität + 10 µF Kondensator) am VCC-Eingang und ein TVS-Diode zum Klemmen von Spannungsspitzen und zum Schutz vor ±12 V-Transienten

- Signalleitungsfilterung: RC-Tiefpassfilter oder Gleichtaktdrosseln an analogen Ausgängen oder CAN/LIN-Leitungen zur Unterdrückung hochfrequenter Störungen

- PCB-Layout- und Routing-Richtlinien

- Trennen Sie empfindliche analoge Leiterbahnen von Hochstrom- oder Hochfrequenzleiterbahnen und halten Sie dabei ausreichend Abstand

- Vier- oder sechslagige Platinen: obere Lage für empfindliche Signale, zweite Lage als ununterbrochene Massefläche, dritte Lage für die Stromversorgung, untere Lage als zusätzliche Masse/Abschirmung zur Reduzierung der EMI-Kopplung

Seriennavigation:

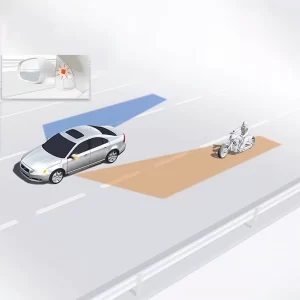

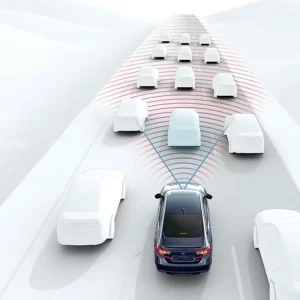

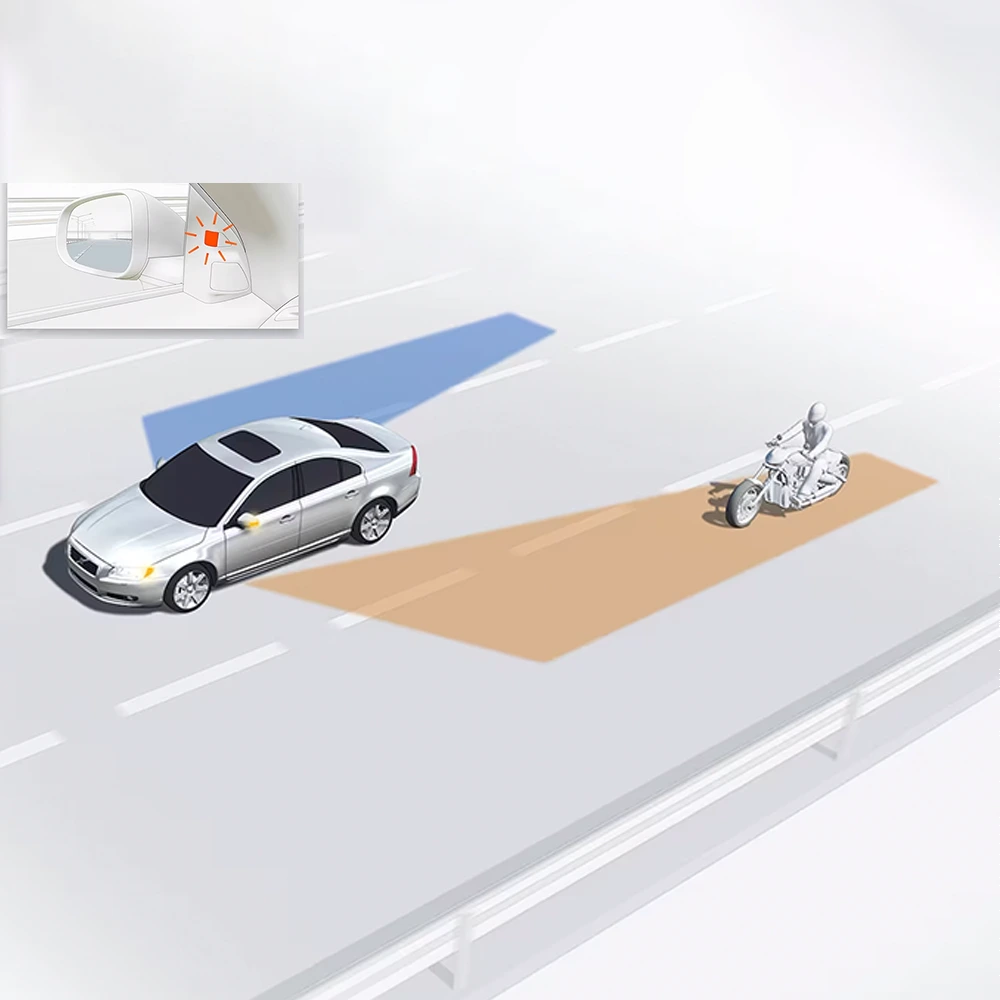

- Positionierung und Kernfunktionen des Gierratensensors im Automobilbereich

- Kernkomponenten und Funktionsprinzipien des Gierratensensors

- Technische Daten und Modellhandbuch zum Gierratensensor

- Anpassungsfähigkeit und Zuverlässigkeit des Gierratensensors an die Umgebung

- Schnittstellen für Gierratensensoren