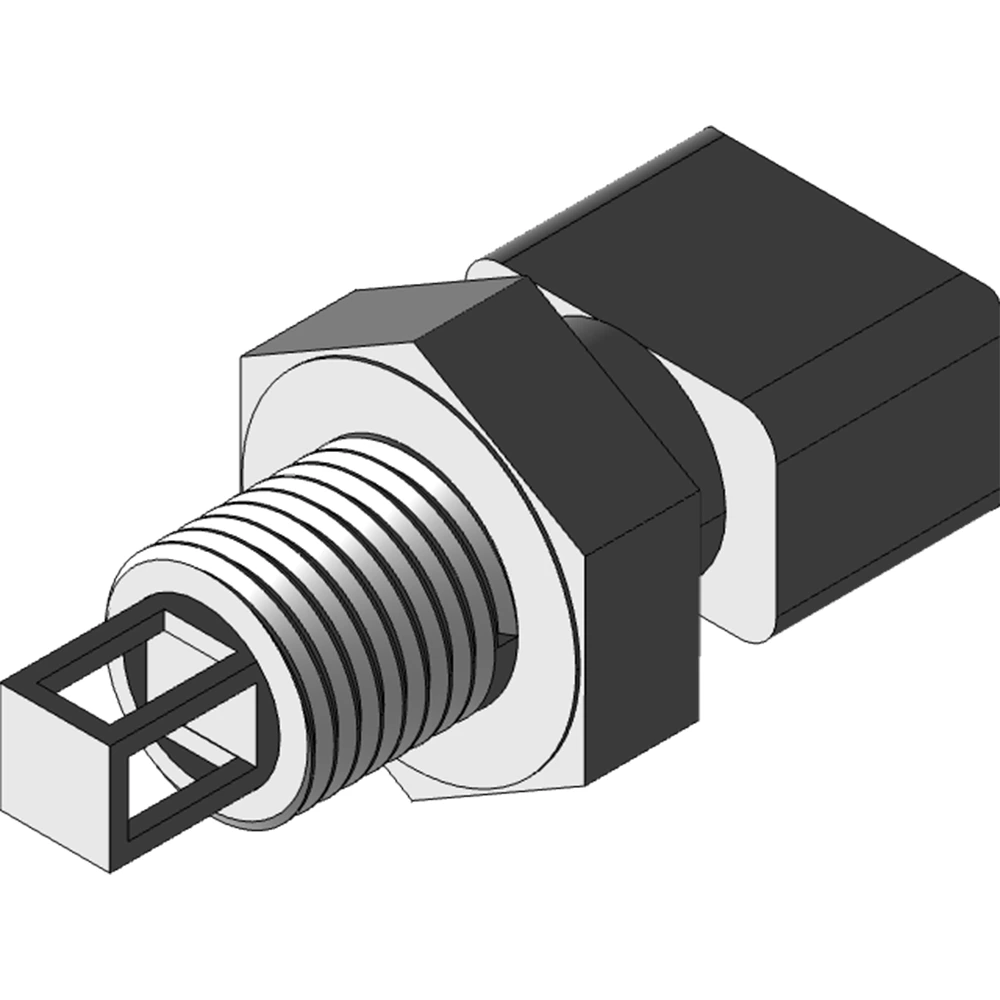

Kurbelwellenpositionssensor – Funktionsweise und Ausfall?

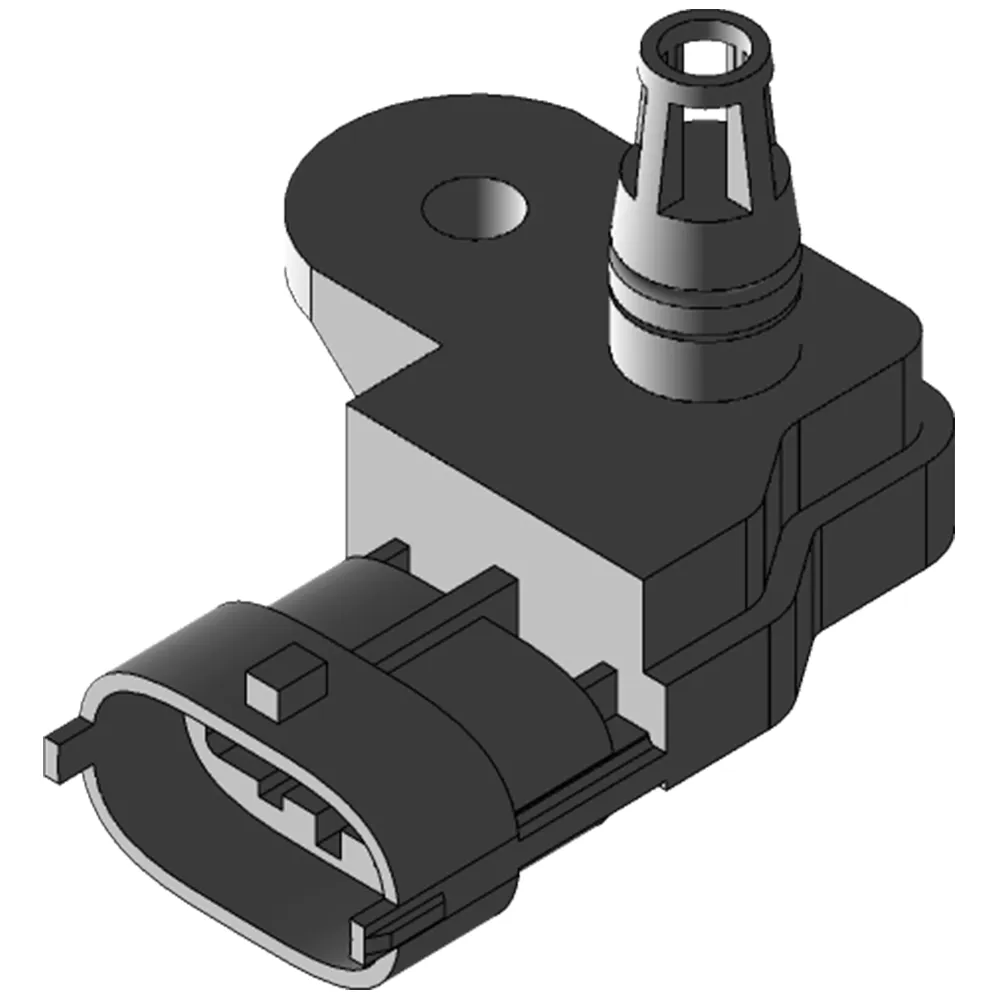

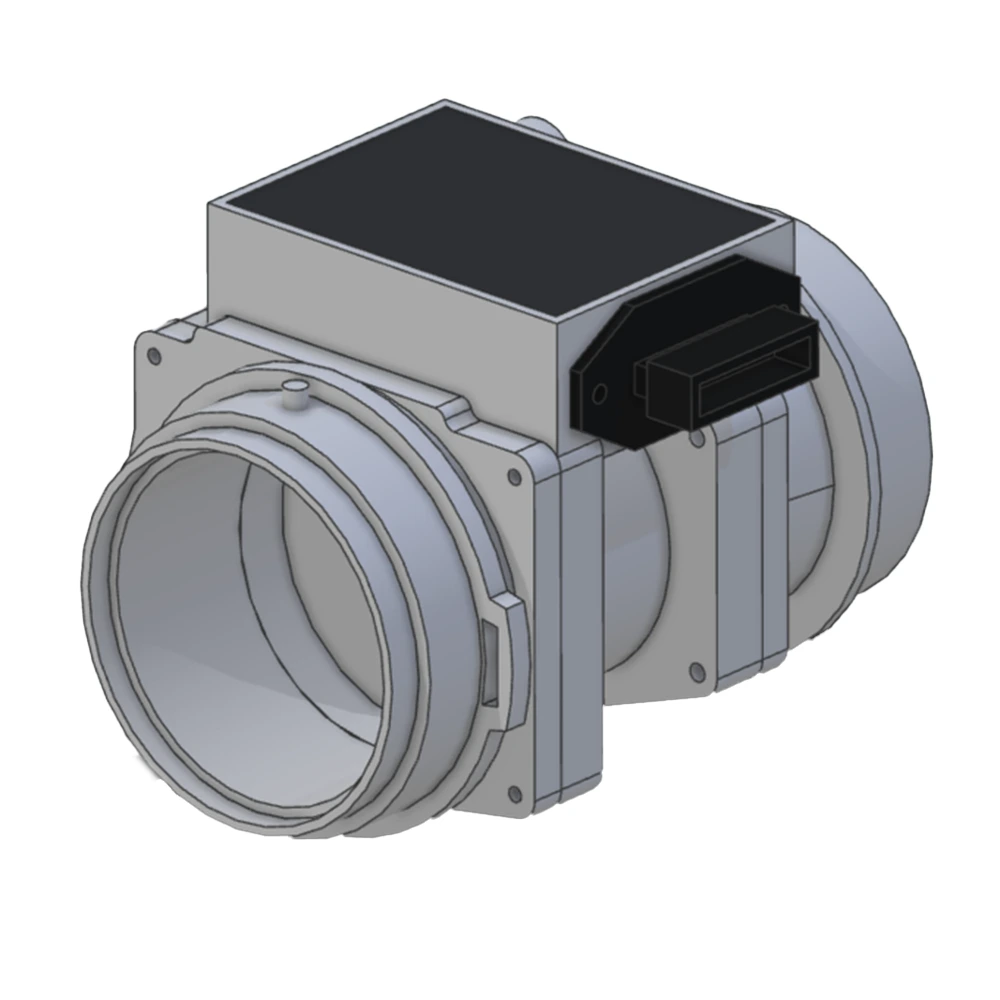

Der Kurbelwellenpositionssensor (CKP-Sensor oder CPS) Der Kurbelwellenpositionssensor (ESS) ist einer von mehreren Sensoren, die für einen reibungslosen Motorlauf sorgen. Er misst die Position der Kurbelwelle (in diesem Fall wird er auch Kurbelwellenwinkelsensor oder CAS genannt) sowie die Drehzahl der Kurbelwelle (in diesem Fall wird er auch Motordrehzahlsensor oder RPM-Sensor genannt). Der Kurbelwellenpositionssensor übermittelt diese Informationen an den Bordcomputer des Fahrzeugs, das Motorsteuergerät (ECU). Das ECU nutzt diese Informationen zusammen mit den Daten anderer Sensoren, um Systeme wie Zündzeitpunkt und Kraftstoffeinspritzung zu steuern. Dadurch wird sichergestellt, dass alle Motorteile optimal aufeinander abgestimmt sind und zusammenarbeiten. Der Kurbelwellenpositionssensor ist für einen reibungslosen Motorbetrieb unerlässlich.

Wie funktioniert der Kurbelwellenpositionssensor?

Kurbelwellenpositionssensoren sind in verschiedenen Einstellungen erhältlich, basieren aber meist auf dem Prinzip des Magnetismus. Viele Kurbelwellenpositionssensoren sind elektronische Sensoren, sogenannte Hall-Effekt-Sensoren. Ein Hall-Effekt-Sensor erzeugt Strom, wenn er einem Magnetfeld ausgesetzt wird. Im Kurbelwellenpositionssensor wird das Magnetfeld durch ein Zahnrad, das sich mit der Kurbelwelle dreht, beschädigt. Dadurch entsteht ein Muster von Ein- und Ausschaltvorgängen des Hall-Sensors, das die Motorsteuerung als Kurbelwellendrehzahl interpretiert. Je schneller der Sensor ein- und ausgeschaltet wird, desto schneller dreht sich die Kurbelwelle.

Obwohl diese Hall-Effekt-Sensoren ein digitales Signal liefern, liefern einige Kurbelwellenpositionssensoren ein analoges Signal. Sie arbeiten ebenfalls mit Magnetismus. Der Sensor erzeugt eine elektrische Spannung basierend auf Schwankungen im Magnetfeld. Schwankungen werden durch die Bewegung von Metallteilen in der Kurbelwelle verursacht. Schnellere Drehung bedeutet mehr Schwung und mehr Spannung. Die Motorsteuerung kann diese Spannung in Kurbelwellendrehzahl umwandeln.

In beiden Fällen müssen die Steuerelemente, Bremssättel oder Zähne am Rad gleichmäßig verteilt sein, um eine genaue Drehzahlmessung zu gewährleisten. Normalerweise gibt es eine Lücke, die passt, wenn sich ein Kolben im oberen Totpunkt befindet. Dieser Unterschied ermöglicht es dem Sensor, zusätzlich zur Drehzahl auch die Position der Kurbelwelle während der Rotation zu bestimmen.

Warum ist der Kurbelwellenpositionssensor ausgefallen?

Der Kurbelwellenpositionssensor ist ein Präzisionsinstrument und muss daher einwandfrei funktionieren, um genaue Messwerte zu liefern. Ohne genaue Messwerte des Kurbelwellensensors können am Motor verschiedene Probleme auftreten.

Ursachen für einen Ausfall können sein:

- Interne Kurzschlüsse

- Unterbrechungen in der Verkabelung

- Kurzschluss in der Verkabelung

- Mechanische Beschädigung des Encoderrads

- Verschmutzungen durch Metallabrieb

- Kratzer auf der magnetischen Oberfläche des Sensors

- Fremdmaterial auf der magnetischen Oberfläche des Sensors

- Exposition gegenüber erheblicher Hitze

Häufige Fehlercodes für Kurbelwellenpositionssensoren

- P0016 Korrelation zwischen Kurbelwellenposition und Nockenwellenposition (Bank 1, Sensor A)

- P0017 Korrelation zwischen Kurbelwellenposition und Nockenwellenposition (Bank 1, Sensor B)

- P0018 Korrelation zwischen Kurbelwellenposition und Nockenwellenposition (Bank 2, Sensor A)

- P0019 Korrelation zwischen Kurbelwellenposition und Nockenwellenposition (Bank 2, Sensor B)

- P0335 Fehlfunktion des Schaltkreises des Kurbelwellenpositionssensors A

- P0336 Kurbelwellenpositionssensor A Schaltkreisbereich/Leistung

- P0337 Niedriger Eingangspegel im Schaltkreis des Kurbelwellenpositionssensors A

- P0338 Kurbelwellenpositionssensor A Schaltkreis Hoher Eingang

- P0339 Schaltkreis des Kurbelwellenpositionssensors A unterbrochen

- P0340 Fehlfunktion des Schaltkreises des Nockenwellenpositionssensors

- P0341 Bereich/Leistung des Schaltkreises des Nockenwellenpositionssensors

- P0342 Niedriger Eingang des Nockenwellenpositionssensorschaltkreises

- P0343 Hoher Eingangsstromkreis des Nockenwellenpositionssensors

- P0344 Schaltkreis des Nockenwellenpositionssensors intermittierend

Symptome einer Fehlfunktion des Kurbelwellenpositionssensors

Es gibt verschiedene Gründe für den Ausfall eines Kurbelwellenpositionssensors und verschiedene damit verbundene Symptome. Probleme mit dem Kurbelwellenpositionssensor äußern sich oft in Problemen mit der Motorsteuerung. Wenn Sie vermuten, dass Ihr Sensor defekt ist, finden Sie hier einige häufige Symptome eines defekten Kurbelwellensensors, die Ihnen bei der Feststellung helfen können, ob ein Defekt vorliegt.

- Beschleunigungsprobleme

Mit steigender Motordrehzahl müssen Zündzeitpunkt und Kraftstoffeinspritzung angepasst werden. Ohne präzise Kurbelwellensensordaten kann das Motorsteuergerät (ECU) diese Anpassungen nicht optimal vornehmen. Dies kann zu langsamer oder ungleichmäßiger Beschleunigung führen. - Reduzierter Benzinverbrauch

Ohne genaue Zeitdaten ist die Kraftstoffeinspritzung nicht so effizient wie sie sein sollte. Dies bedeutet, dass der Motor mehr Benzin verbraucht und die morgendliche Fahrt mehr Kraftstoff als üblich verbraucht. - Motoraussetzer

Ein falscher Zündzeitpunkt kann ein weiteres Problem verursachen: Ein oder mehrere Zylinder können ausfallen. Das bedeutet, dass die Verbrennung störend sein kann. Sie spüren und hören es möglicherweise als kurzes Stottern im Motor. - Unrunder Leerlauf

Möglicherweise spüren Sie, wie der Motor im Leerlauf unrund läuft oder vibriert, z. B. an einer roten Ampel. Dies ist ähnlich wie oben beschrieben auf einen falschen Zündzeitpunkt zurückzuführen. - Motor geht aus

Wie bei einem unruhigen Leerlauf zu beobachten, treten Probleme mit dem Kurbelwellenpositionssensor bei niedrigen Drehzahlen manchmal stärker auf. Manchmal kann der Motor auch bei niedrigen Geschwindigkeiten absterben, wenn die Einspritzdüsen ihm nicht den benötigten Kraftstoff zuführen. - Startschwierigkeiten oder kein Start

Das Starten eines Motors kann ohne den richtigen Kraftstoff oder die richtige Zündzeit schwierig sein. Wenn der Kurbelwellensensor komplett ausgefallen ist und kein Signal an die Motorsteuerung sendet, leitet dieser keinen Kraftstoff an die Einspritzdüsen. Das Fahrzeug lässt sich dann nicht mehr starten. - Kontrollleuchte für Motor ein

Der Kurbelwellenpositionssensor kann dazu führen, dass die Motorkontrollleuchte im Armaturenbrett aufleuchtet. Mit dem Diagnosegerät wird ein Code zwischen P0335 und P0338 angezeigt. Die Motorkontrollleuchte funktioniert nicht immer, daher können einige der oben genannten Symptome eine Zeit lang auftreten, bevor die Warnleuchte aufleuchtet.

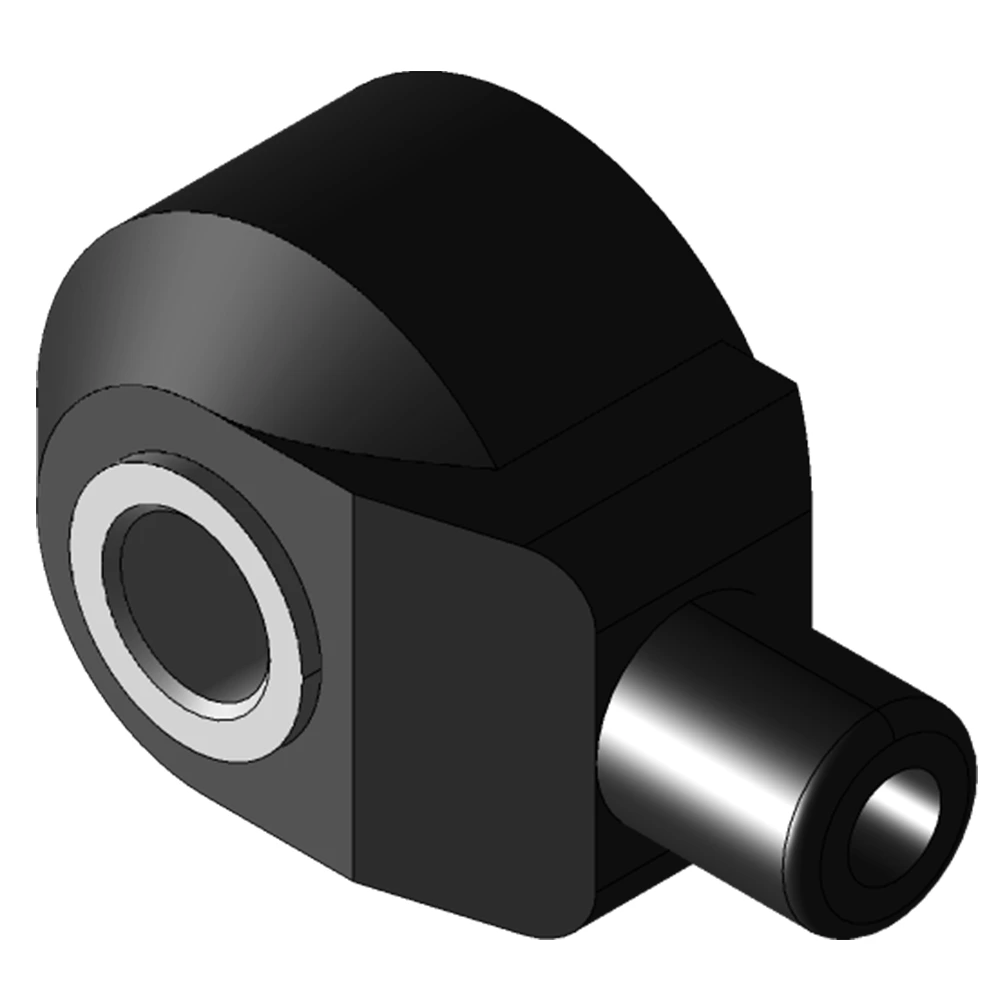

Arten von Kurbelwellenpositionssensoren

Grundsätzlich verwenden die meisten Fahrzeuge auf den heutigen Straßen einen von zwei Typen von CKP-Sensoren.

Induktiver (magnetischer) CKP-Sensor:

- Kann ein oder zwei Drähte haben

- Wird vor einem Rotor oder Impulsgeberrad montiert

- Erzeugt ein eigenes Wechselspannungssignal

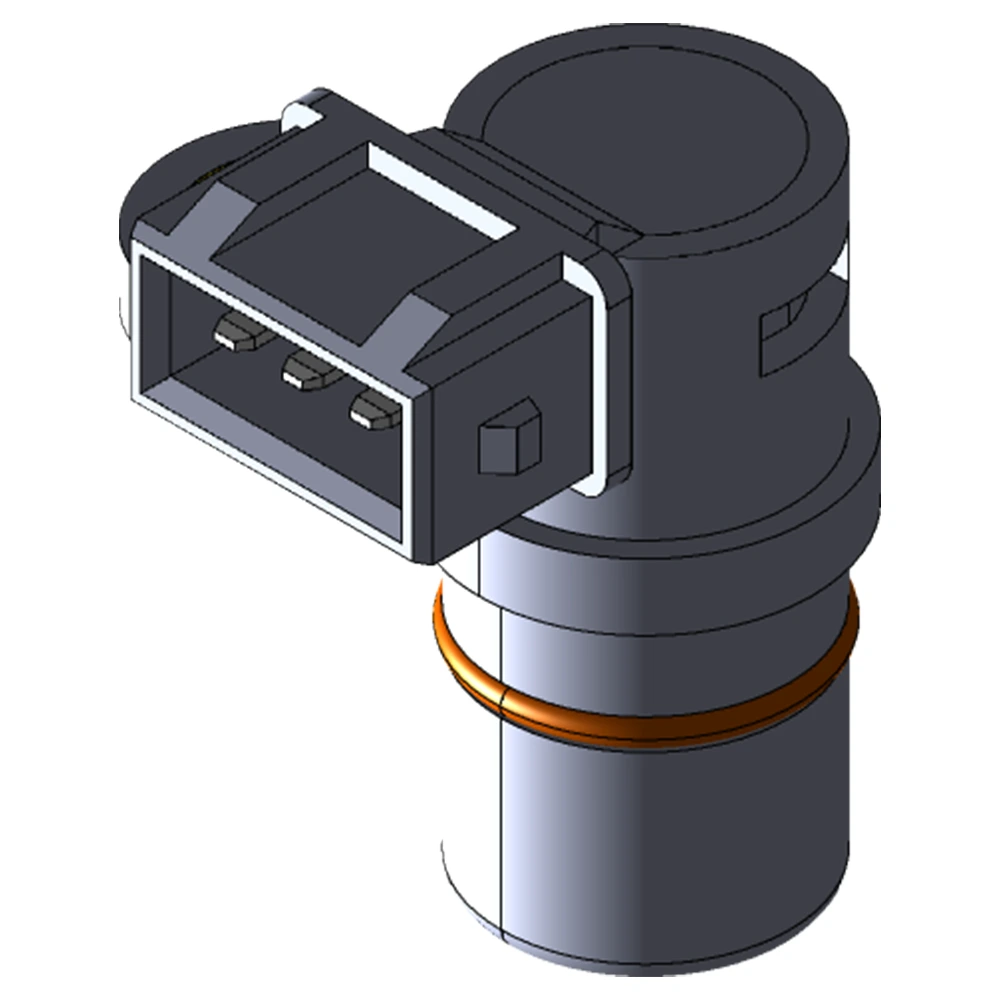

Hall-Effekt-CKP-Sensor:

- Kann drei oder vier Drähte haben

- Wird vor einem Rotor oder Impulsgeberrad montiert

- Erzeugt ein digitales (Rechteck-)Signal

- Benötigt eine externe Stromquelle und eine Erdung zur Signalerzeugung

Fehlerbehebung bei einem Kurbelwellenpositionssensor

Viele Probleme mit dem CKP-Sensor können im Kabelbaum oder im Sensorstecker liegen. Überprüfen Sie diese daher sorgfältig, bevor Sie mit der Fehlersuche am Sensor selbst beginnen.

Überprüfen der Verkabelung und des Sensors

- Überprüfen Sie die Kabel auf Beschädigungen.

- Überprüfen Sie die Verkabelung.

- Überprüfen Sie die Befestigungsschrauben der Sensoren.

- Überprüfen Sie den Netzstecker auf Beschädigungen.

- Überprüfen Sie den Sensor selbst auf Anzeichen von Beschädigungen.

- Überprüfen Sie gegebenenfalls den Luftspalt zwischen der Sensorspitze und dem Rotor. Die genauen Angaben finden Sie im Reparaturhandbuch Ihres Fahrzeugs.

- Entfernen Sie den Sensor und prüfen Sie, ob am magnetischen Ende des Sensors Metallspäne oder Filter haften.

- Prüfen Sie das Sensorreflektorrad auf Beschädigungen.

Testen eines induktiven CKP-Sensors

Die folgenden Anweisungen bieten ein Beispiel für den Test eines induktiven CKP-Sensors.

Beachten Sie, dass einige Hersteller eine Abschirmung entlang der Sensorverkabelung unter der Isolierung vorsehen. Dies verhindert elektrische Störungen. Der Kabelbaumstecker kann zudem ein drittes Kabel aufweisen.

- Den elektrischen Anschluss des CKP-Sensors entfernen.

- Stellen Sie das Digitalmultimeter im niedrigen Bereich auf die Gleichspannungsskala ein.

- Drehen Sie den Zündschlüssel in die Ein-Position, starten Sie den Motor jedoch nicht.

- Berühren Sie mit der schwarzen Leitung des DMM die Erde. Dies kann eine saubere Oberfläche am Motor, eine Metallhalterung oder der Minuspol (-) der Batterie sein.

- Berühren Sie mit dem roten Kabel des DMM jedes der gerade abgetrennten Sensorkabel. Eines der Kabel sollte etwa 1,5 Volt erzeugen. Andernfalls erhält der Sensor keine Referenzspannung und muss repariert werden.

- Verhindern Sie, dass der Motor startet

- Stellen Sie Ihr digitales Voltmeter auf den unteren Bereich der Wechselspannungsskala ein.

- Schließen Sie die Messleitungen an die Sensorflächen an. Halten Sie die Messleitungen während des Tests von beweglichen Motorteilen fern.

- Lassen Sie den Assistenten den Motor einige Sekunden lang starten, während Sie den Kilometerzählerstand beobachten.

- Der Sensor sollte ein Spannungsimpulssignal ausgeben. Sollten keine Spannungsimpulse sichtbar sein, ersetzen Sie den Sensor. Wenn das Multimeter die Frequenz (Hz) messen kann, können Sie diese Einstellung wie bei der Prüfung eines Wechselstromsignals verwenden. Vergleichen Sie Ihre Ergebnisse mit den Angaben des Herstellers. Beachten Sie die Reparaturanleitung Ihres Fahrzeugs.

Testen eines CKP-Sensors vom Hall-Effekt-Typ

- Entfernen Sie die Sicherung oder das Relais der Kraftstoffpumpe, um zu verhindern, dass der Motor während des Tests startet.

- Den elektrischen Anschluss des CKP-Sensors entfernen.

- Stellen Sie Ihr DMM auf Volt DC und einen Bereich von 20 V ein.

- Berühren Sie mit dem schwarzen Kabel des DMM das schwarze Kabel des Riemenanschlusses.

- Berühren Sie mit der roten Leitung des DMM die rote (Strom-)Leitung des Kabelbaumsteckers.

- Drehen Sie den Zündschlüssel in die Ein-Position.

- Ihr Messgerät sollte zwischen 5 und 13 Volt anzeigen. Den Referenzspannungswert für Ihr spezifisches Modell finden Sie im Reparaturhandbuch Ihres Fahrzeugs. Ist die Referenzspannung niedriger als erwartet oder Null, überprüfen Sie Kabel und Stecker auf Beschädigungen oder einen losen Anschluss. Überprüfen Sie gegebenenfalls den Bordcomputer.

- Schalten Sie die Zündung aus und schließen Sie den CKP-Sensor wieder an den Kabelbaumstecker an.

- Stellen Sie das DMM auf die niedrige Gleichspannungseinstellung ein, damit Sie Millivolt ablesen können.

- Berühren Sie mit dem schwarzen Kabel des DMM den Minuspunkt der Batterie.

- Testen Sie dann mit der roten Leitung des Messgeräts zurück zum schwarzen Massekabel am Kabelbaumstecker oder CKP-Sensor.

- Bitten Sie den Assistenten, den Motor für einige Sekunden zu starten. Ihr DMM sollte etwa 200 mV bis 300 mV anzeigen.

- Berühren Sie nun mit dem roten Kabel Ihres DMM das grüne (Signal-)Kabel am Kabelbaumstecker oder CKP-Sensor.

- Starten Sie den Motor für einige Sekunden. Das Messgerät sollte etwa 300 mV anzeigen. Dies ist der durchschnittliche Spannungswert des vom CKP-Sensor erzeugten Signals.

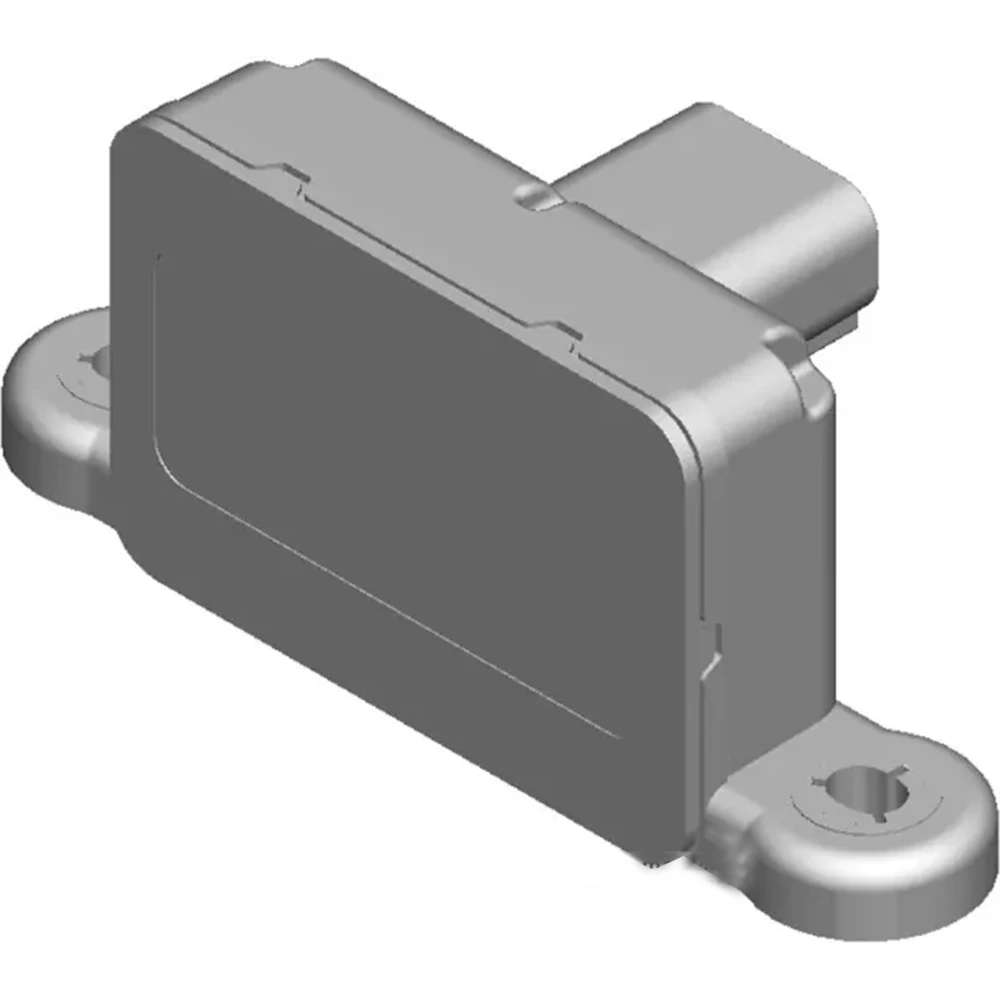

So ersetzen Sie einen defekten Kurbelwellenpositionssensor

Der Austausch des CKP-Sensors ist im Allgemeinen sehr einfach. Bei einigen Modellen müssen Sie eine oder mehrere Komponenten ausbauen, um an den Sensor zu gelangen. Weitere Informationen finden Sie im Servicehandbuch Ihres Fahrzeugs.

- Stellen Sie sicher, dass der Motor abgekühlt ist und der Zündschalter auf „Aus“ steht.

- Trennen Sie den Minuspol (schwarz) der Batterie.

- Bei manchen Modellen kann es notwendig sein, die Vorderseite des Fahrzeugs anzuheben und an der Buchse anzubringen, um an den Sensor zu gelangen.

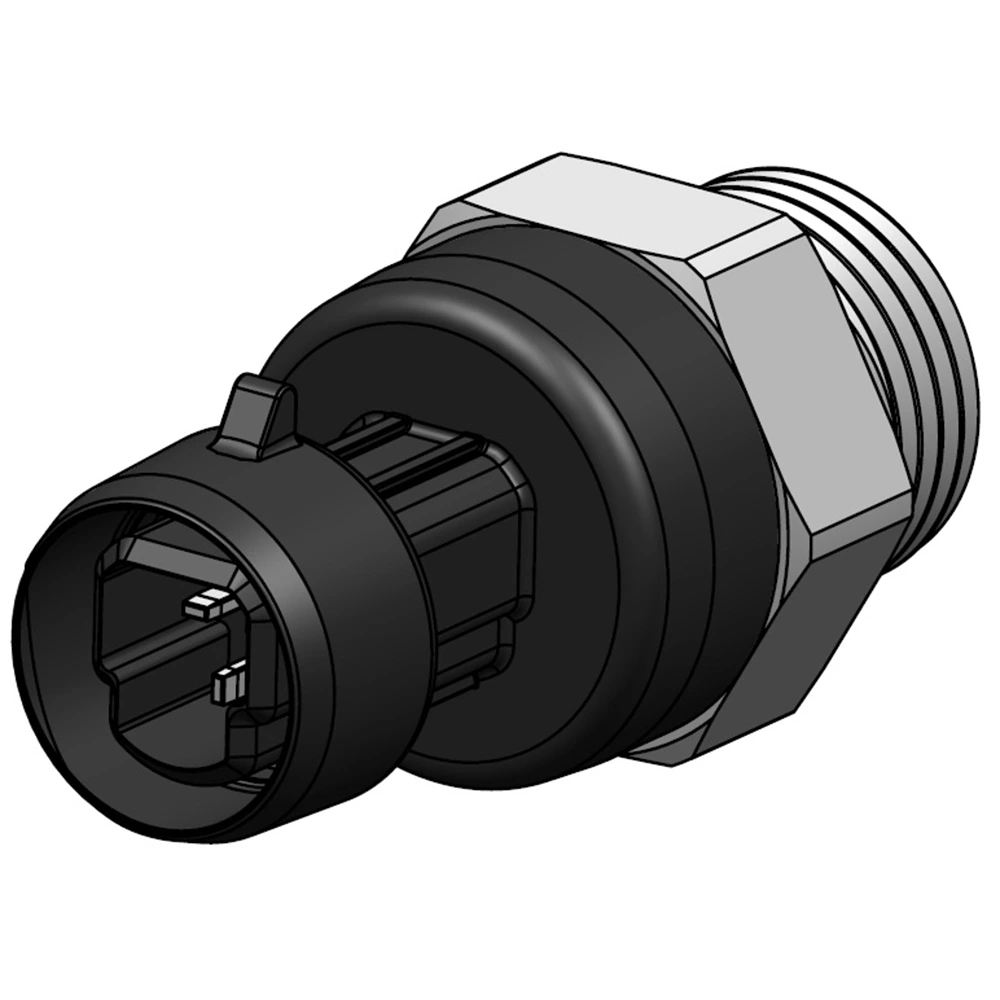

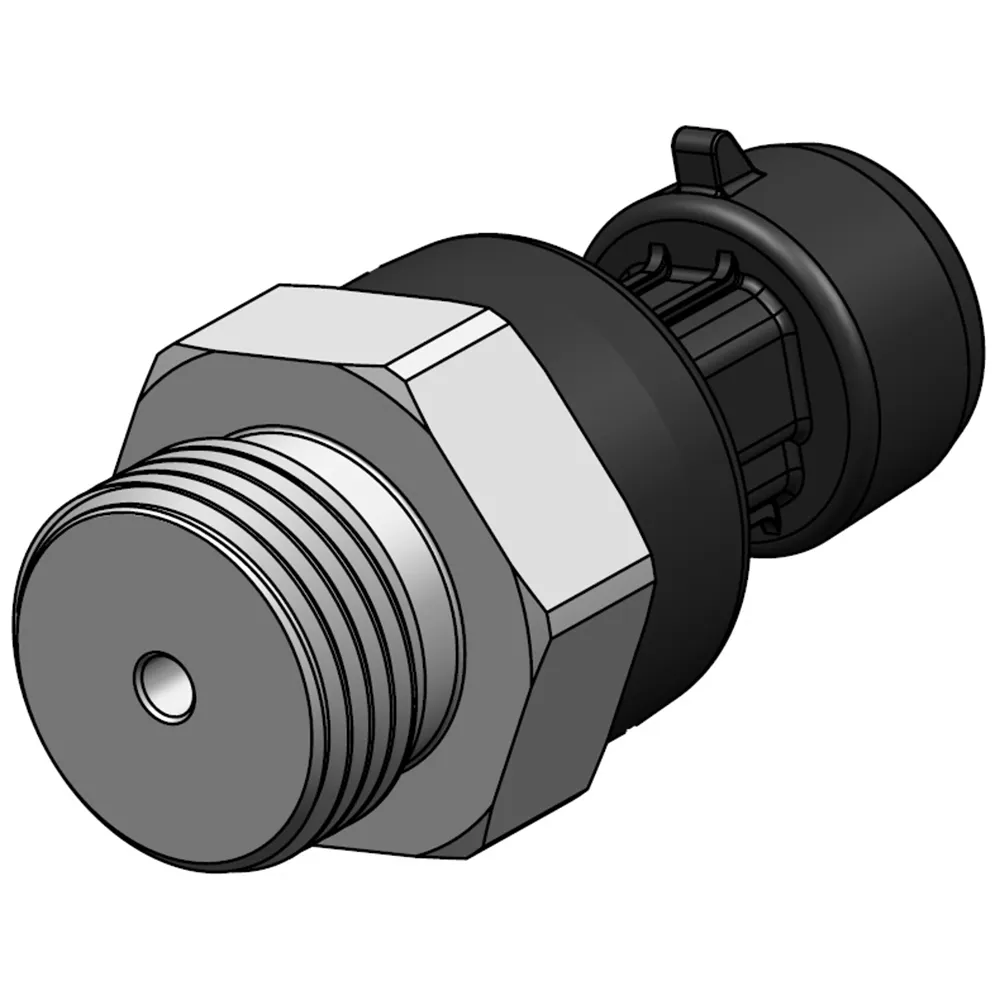

- Den elektrischen Anschluss des CKP-Sensors entfernen.

- Die Befestigungsschrauben lösen.

- Den Sensor vom Motor entfernen.

- Ordnen Sie den alten Sensor dem neuen Sensor zu.

- Wenn der Sensor einen O-Ring hat, tragen Sie vor der Installation des Sensors eine dünne Schicht Öl auf den O-Ring auf. Dies erleichtert die korrekte Installation des Sensors und trägt dazu bei, dass der Sensor die

- richtiges Signal und verhindert Öllecks.

- Installieren Sie den neuen Sensor und ziehen Sie die Befestigungsschrauben fest.

- Schließen Sie den elektrischen Anschluss des Sensors an.

- Den Minuspol mit der Batterie verbinden.

Holen Sie sich umfassenden Support

MOOCAR – als führender Exporteur entwickeln wir kontinuierlich bahnbrechende Sensor- und Aktuatorlösungen zur Optimierung von Emissionskontrolle, Kraftstoffverbrauch und Fahrverhalten. Zusätzlich bieten wir umfassende Daten- und Marktinformationen.