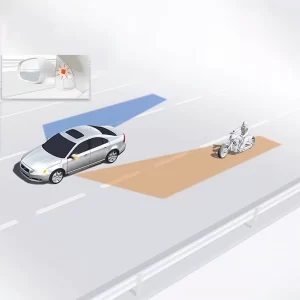

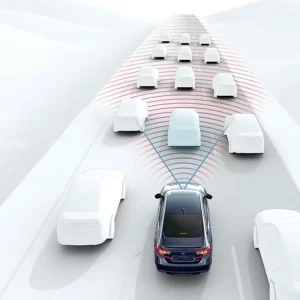

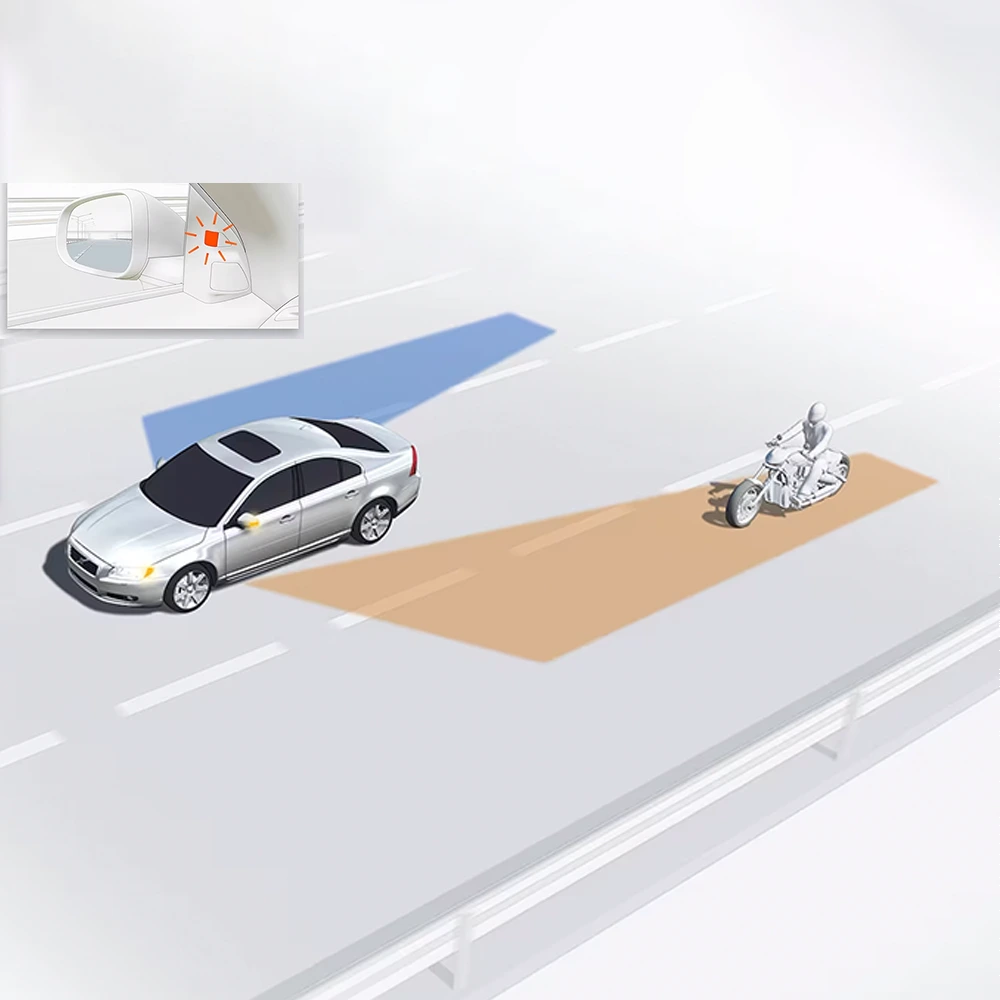

In der Automobilelektronik sind technische Spezifikationen nur die halbe Miete. Die andere Hälfte? Der harte Alltag auf der Straße. Ich habe selbst gut konstruierte Sensoren erlebt, die unter langfristiger Hitze, Vibrationen oder elektromagnetischen Störungen versagen. In diesem Artikel erfahren Sie, wie Lenkwinkelsensoren (SAS) durch strenge Tests validiert werden. Umwelt- und EMV-Prüfungen (elektromagnetische Verträglichkeit), wodurch sichergestellt wird, dass sie über den gesamten Lebenszyklus des Fahrzeugs zuverlässig funktionieren.

Warum Umweltprüfungen wichtig sind

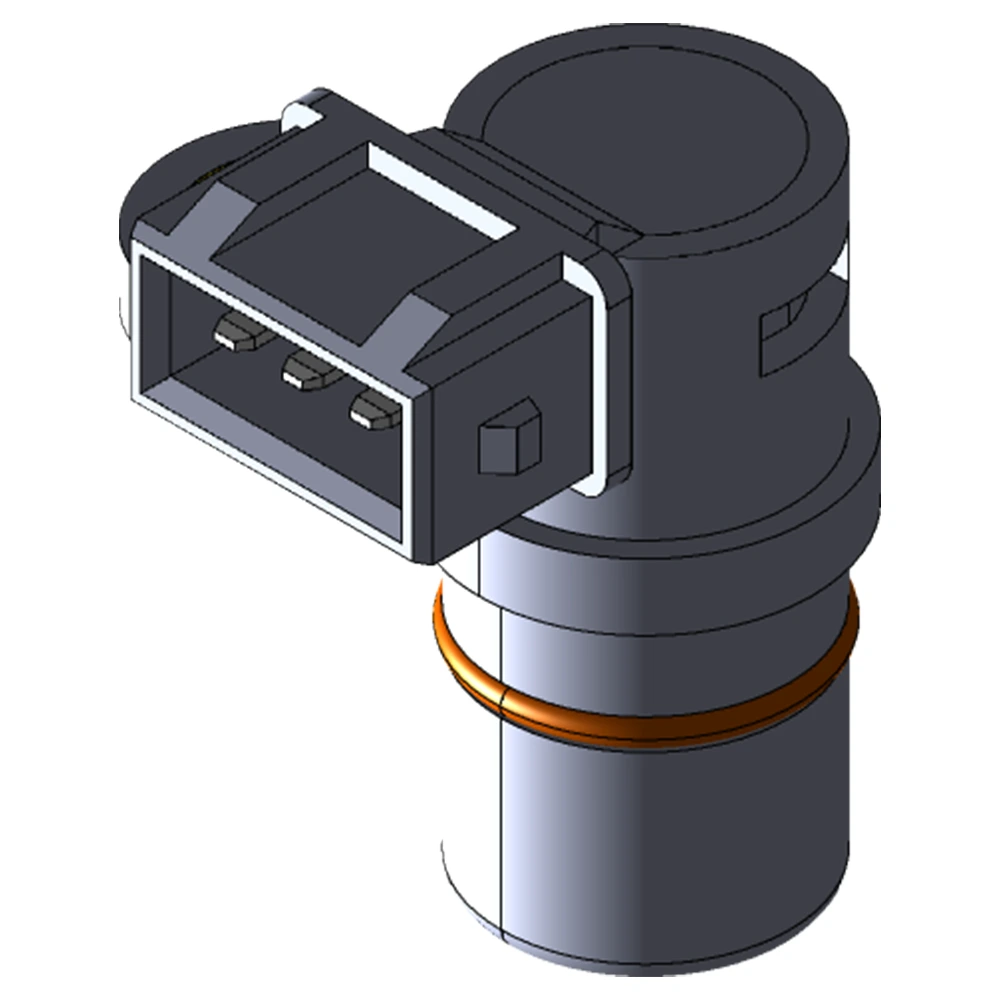

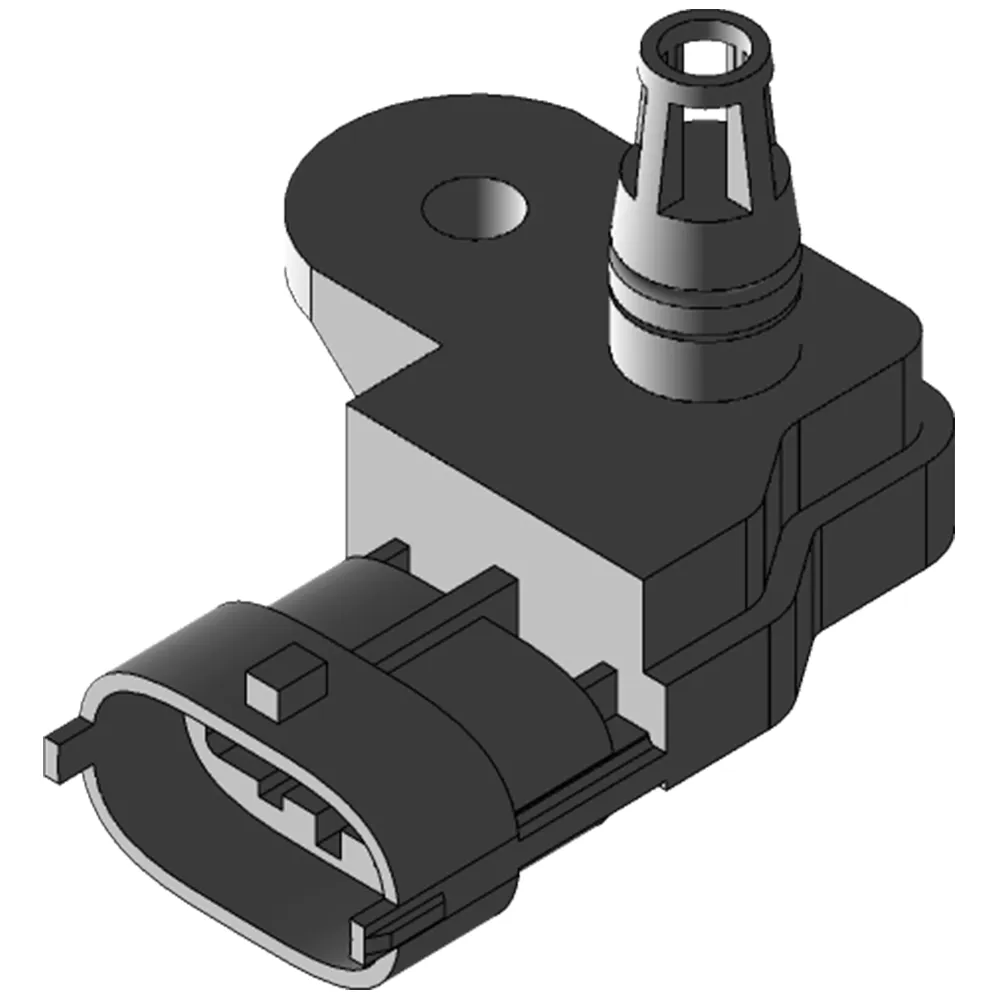

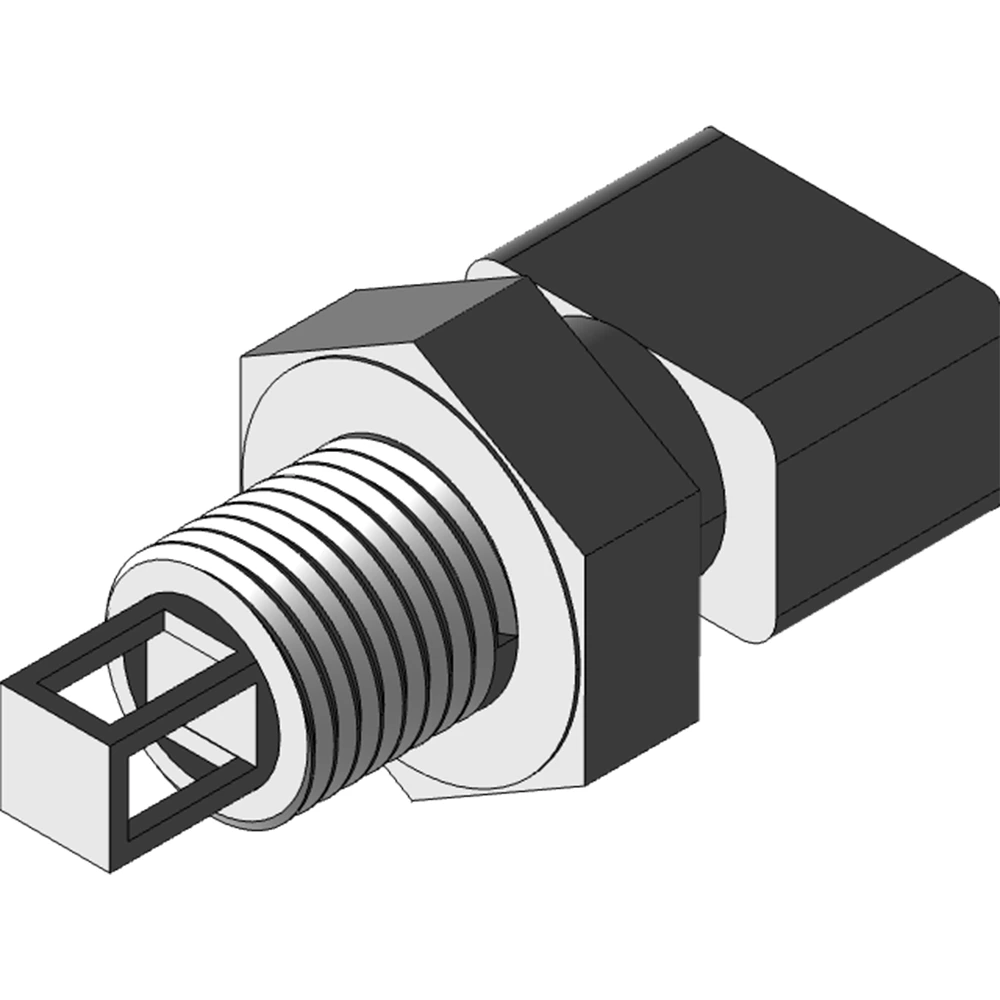

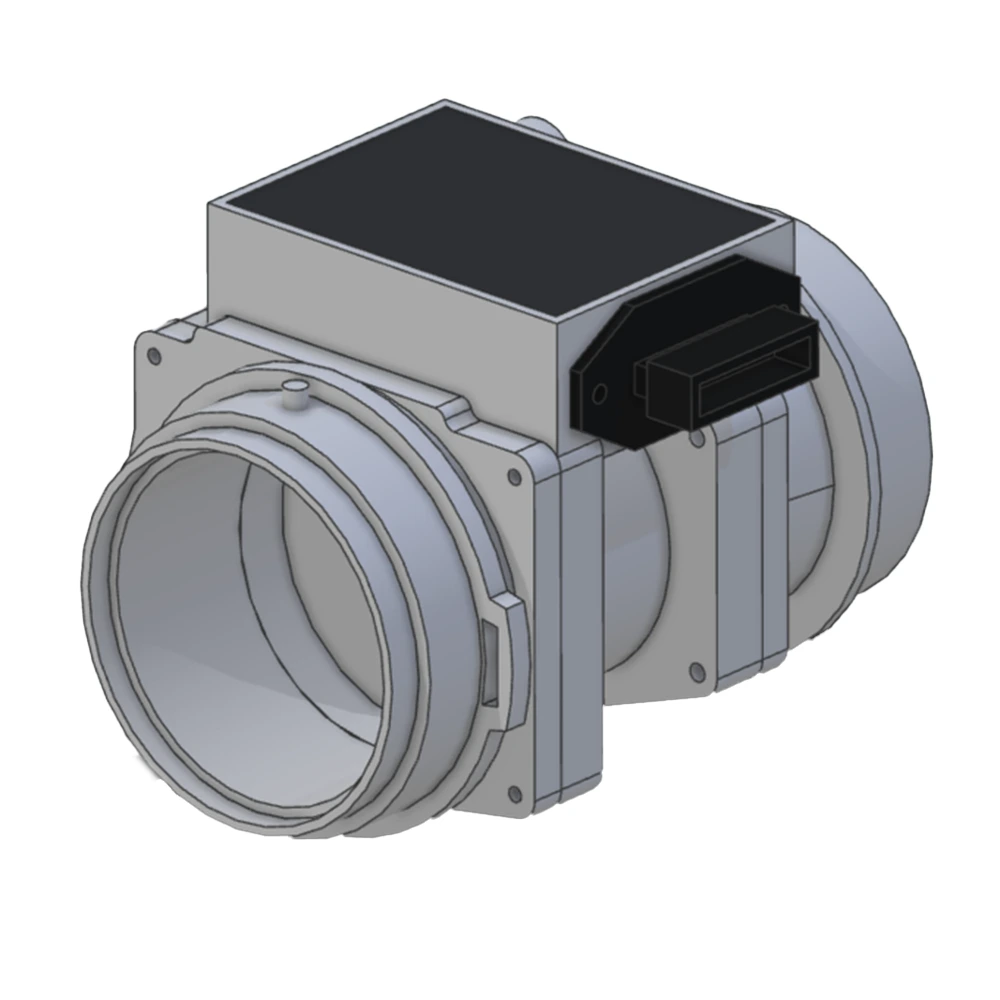

Lenkwinkelsensoren werden häufig in Lenksäulen oder in der Nähe der Brandschutzwand montiert – an Stellen, an denen Folgendes auftritt:

- Temperaturextreme (–40 °C bis +125 °C oder mehr)

- Eindringen von Feuchtigkeit

- Ständige Vibration

- Elektromagnetische Felder von benachbarter Elektronik

Diese Faktoren können sich auswirken auf:

- Signalgenauigkeit

- Ausgangsstabilität

- Mechanischer Verschleiß

- Zuverlässigkeit der internen Leiterplatte und Lötstellen

„Für die Branche ist es unerheblich, wie gut ein Sensor im Labor funktioniert – nur, wie er sich bei 60 °C unter dem Armaturenbrett eines vibrierenden, regennassen Lastwagens verhält.“

Wichtige Umwelttests für SAS

1. Temperatur- und Thermoschocktests

- Einweichen bei hohen Temperaturen (zB +125°C für 1.000 Stunden)

- Tieftemperaturlagerung (zB –40°C für 72 Stunden)

- Temperaturwechselbeanspruchung: –40 °C ↔ +125 °C, 100+ Zyklen

- Zweck: Prüfung der Materialausdehnung, der Lötintegrität und der Nullpunktdrift

2. Feuchtigkeit und Salznebel

- Feuchte Wärmezyklen: 95% RH bei 85°C

- Salzsprühnebel (ISO 9227): Testet die Korrosionsbeständigkeit von Gehäusen und Anschlüssen

- Zweck: Simulation von Küsten- oder Umgebungen mit hoher Feuchtigkeit

3. Vibration und mechanischer Schock

- Sinus-/Rauschschwingung: bis zu 10–2000 Hz

- Mechanischer Schock: 50 g/11 ms Impulse in 3 Achsen

- Zweck: Sicherstellen, dass sich der interne Magnet und die Leiterplattenhalterung nicht verschieben

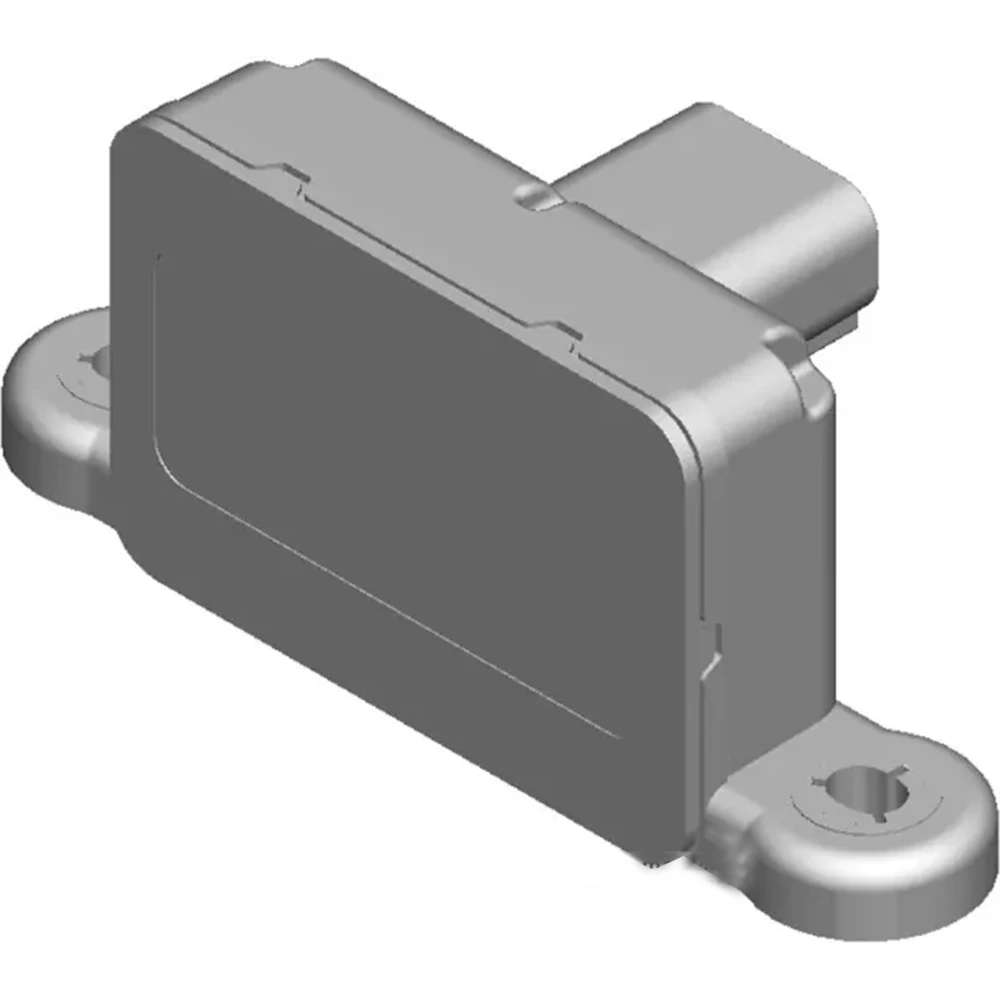

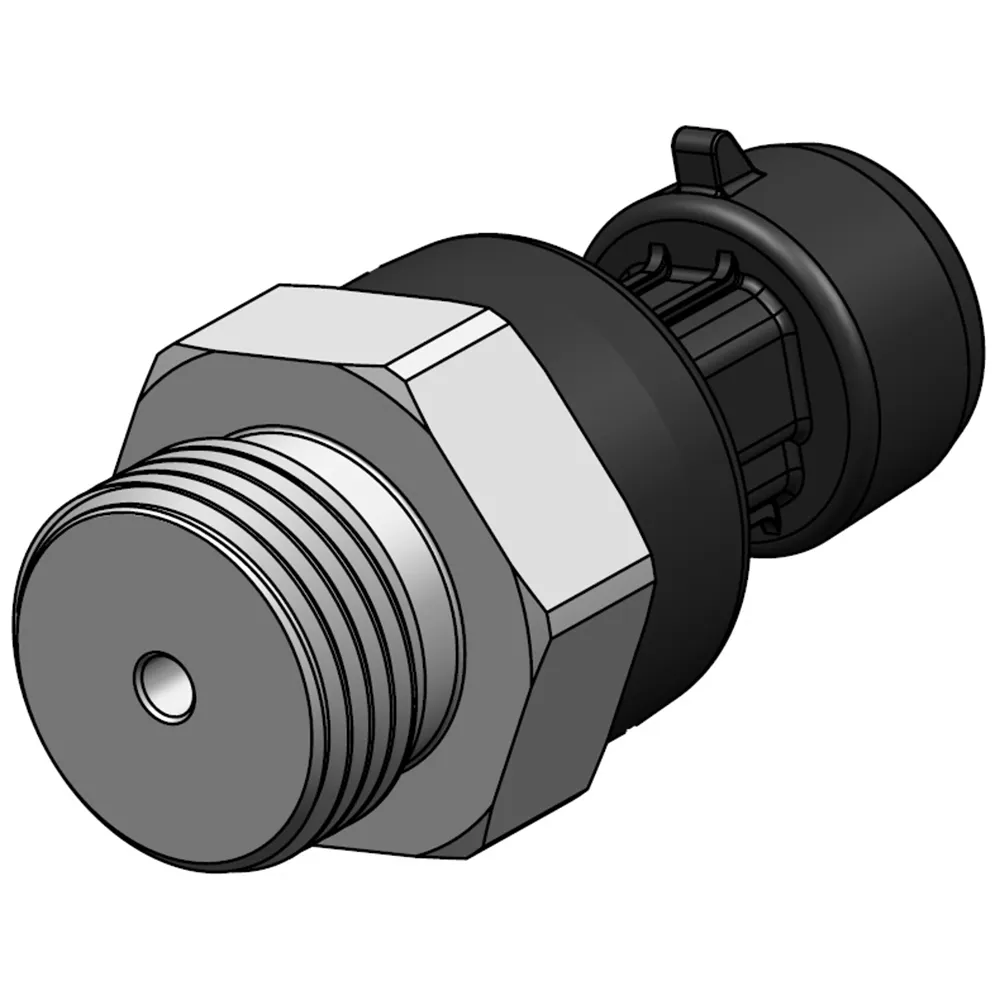

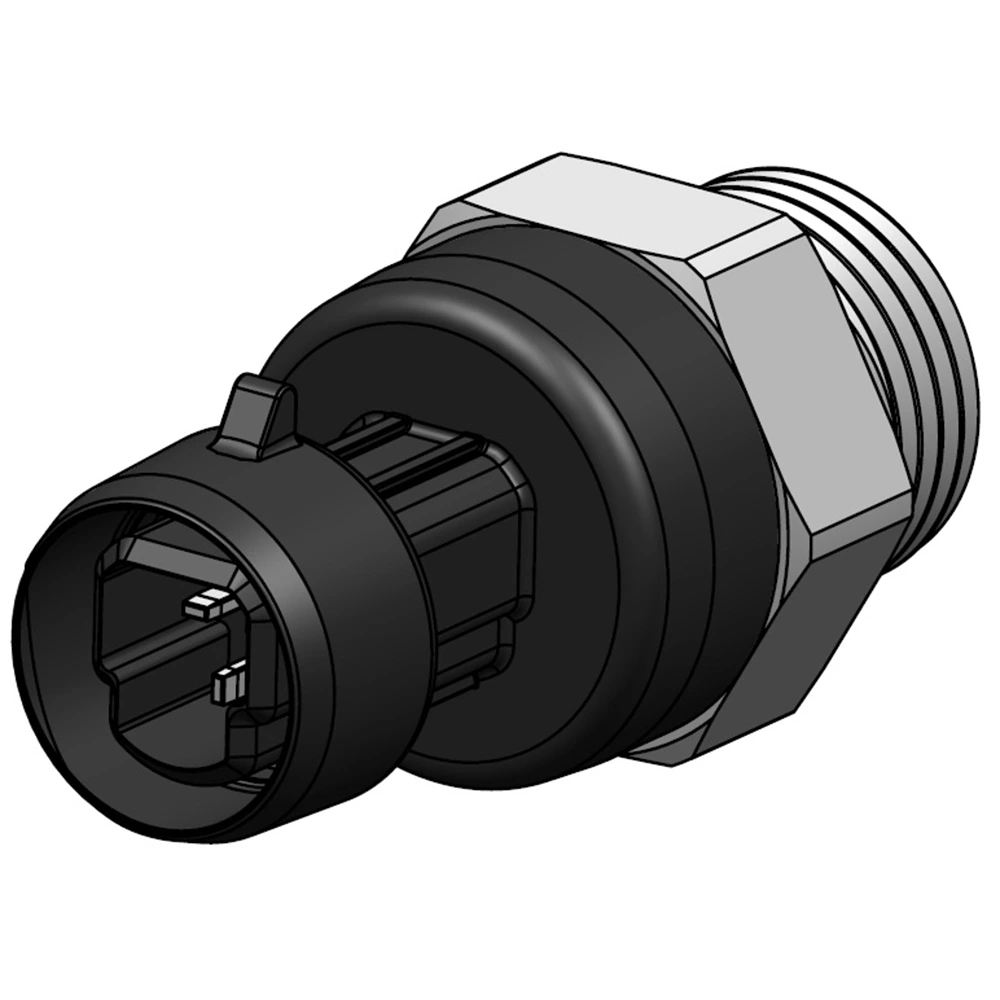

4. Schutzart (IP-Schutzart)

- Ziel: IP67 oder IP6K9K für versiegelte Sensoren

- Getestet für Wassereintauchen und Hochdruckspritzen

- Wichtig für Unterflur- oder Freiflächeninstallationen

EMV-Prüfung für Lenkwinkelsensoren

Die elektromagnetische Verträglichkeit (EMV) stellt eine große Herausforderung für Lenksensoren dar, die in der Nähe von:

- Hochstrom-EPS-Motoren

- CAN/LIN-Busse

- Hochvolt-Hybrid-Wechselrichter

Gemeinsame Standards:

- ISO 11452-Reihe (Immunität gegenüber abgestrahlter/leitungsgebundener HF)

- CISPR 25 (leitungsgebundene/abgestrahlte Emissionen)

- ISO 7637-2 (Störfestigkeit gegen Störsignale auf Stromleitungen)

Typische Tests:

- Massenstromeinspeisung (BCI)

- Störfestigkeit gegen gestrahlte HF-Strahlung (bis zu 200 V/m)

- ESD-Immunität: ±8 kV Kontakt, ±15 kV Luft

- Lastabwurfimpulse: bis zu +87V für 400 ms

„Ohne eine geeignete EMI-Filterung könnte sogar ein Mobiltelefon in der Nähe der Lenksäule die Winkelsignale stören – ein Risiko, das wir uns nicht leisten können.“

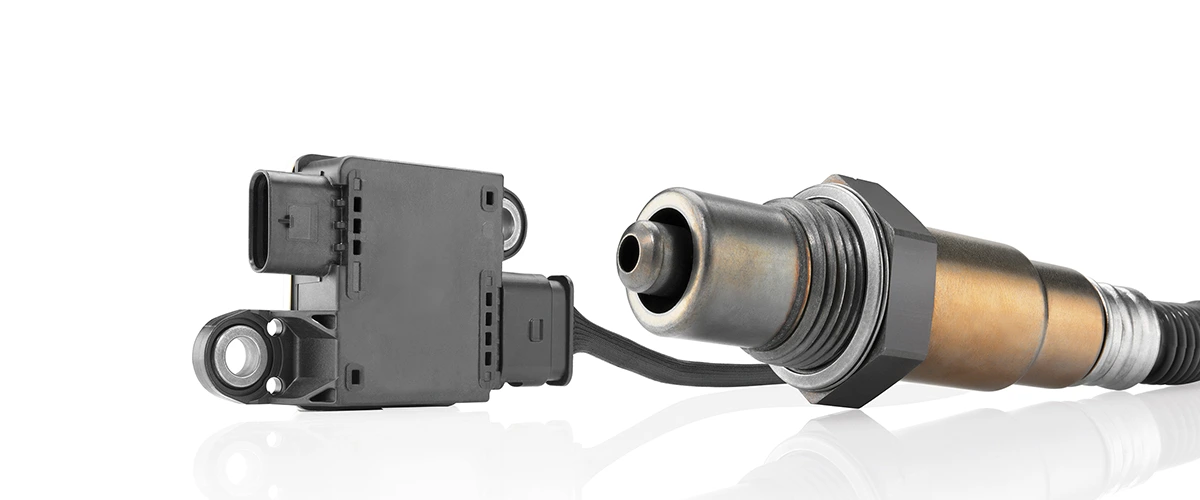

Designüberlegungen zur Konformität

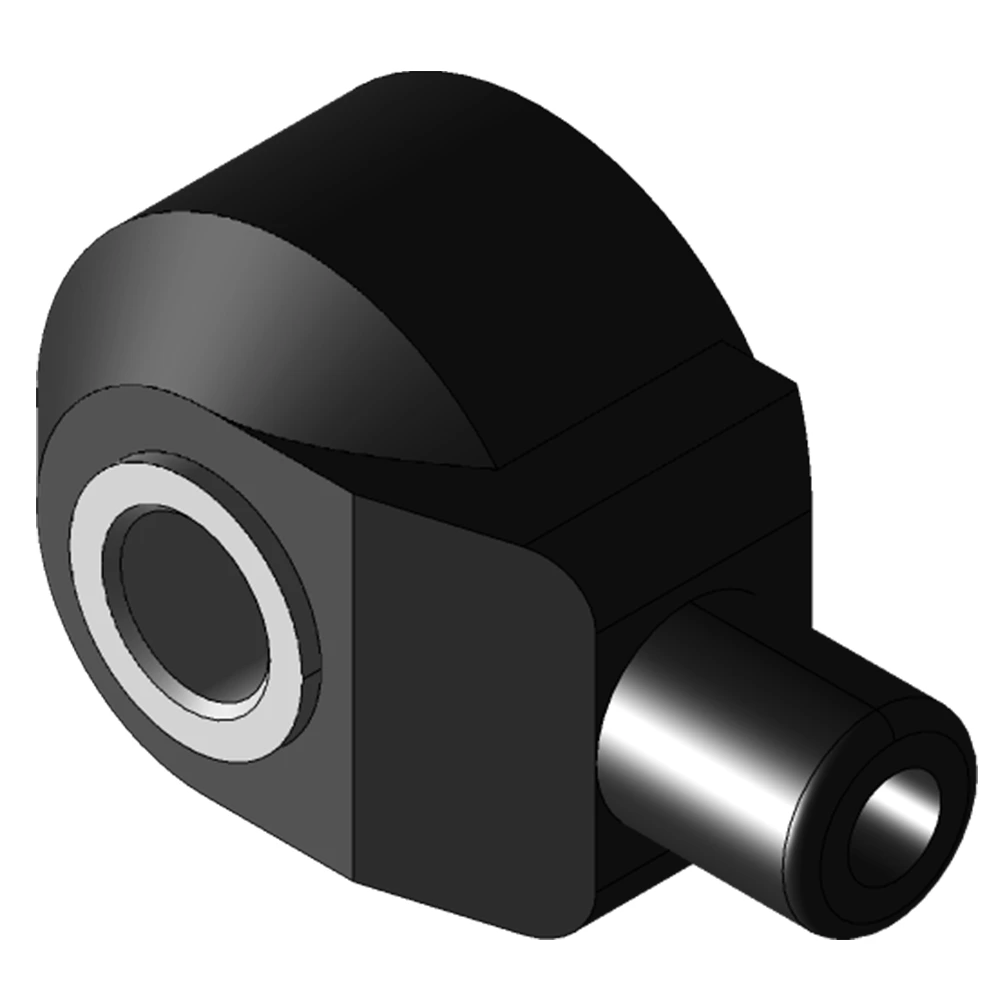

Um die oben genannten Tests zu bestehen, integrieren Ingenieure:

- TVS-Dioden auf Signal- und Stromleitungen

- Geschirmte Steckverbinder und Twisted-Pair-Verkabelung

- Optimiertes Masseflächen-Layout auf Leiterplatten

- Interne Watchdogs und Fehlererkennungslogik

- Versiegeltes Gehäuse und Verguss für IP-Schutz

In Premium-Designs, geschirmte Gehäuse oder magnetisch kompensierte Layouts kann verwendet werden, um externen Feldstörungen zu widerstehen.

Robustes Design, bewährt im Test

Ein Lenkwinkelsensor ist erst dann wirklich für den Automobilbereich geeignet, wenn er die strengen Umwelt- und EMV-Tests übersteht. Er muss bei Hitze, Kälte, Wasser, Vibrationen und elektromagnetischen Feldern präzise und sicher bleiben – und das alles unter Einhaltung enger Toleranzen.

Aus der Sicht eines Fertigungsingenieurs: Der Unterschied zwischen einem guten und einem hervorragenden Sensor ist wie es sich fünf Jahre später hält – nicht nur, wie es funktioniert, wenn es neu ist.

📚 Seriennavigation

- Grundlagen von Lenkwinkelsensoren in Kraftfahrzeugen und ihre Rolle in der Fahrzeugdynamik

- Designarchitektur – Sensorstruktur, Redundanz und Signalschnittstellen

- Wichtige technische Daten – Auflösung, Linearität und Winkelbereich

- ✅ Umweltprüfungen und EMV-Konformität in realen Anwendungen

- Integration und Kalibrierung an Fahrzeugmontagelinien