En la electrónica automotriz, las especificaciones técnicas son solo la mitad de la historia. ¿La otra mitad? Sobrevivir a las duras condiciones de la carretera. He visto incluso sensores bien diseñados fallar bajo exposición prolongada al calor, la vibración o la interferencia electromagnética. En este artículo, explicaremos cómo se validan los sensores de ángulo de dirección (SAS) mediante rigurosos procesos. Pruebas ambientales y de EMC (compatibilidad electromagnética), garantizando que funcionen de manera confiable durante todo el ciclo de vida del vehículo.

Por qué son importantes las pruebas ambientales

Los sensores de ángulo de dirección a menudo se montan dentro de las columnas de dirección o cerca del cortafuegos, lugares que experimentan:

- temperaturas extremas (–40°C a +125°C o más)

- Entrada de humedad

- Vibración constante

- Campos electromagnéticos de la electrónica adyacente

Estos factores pueden afectar:

- Precisión de la señal

- Estabilidad de salida

- Desgaste mecánico

- Fiabilidad de la PCB interna y de la soldadura

“Al campo no le importa lo bien que funcione un sensor en el laboratorio, solo cómo se desempeña a 60 °C bajo el tablero de un camión vibrante y empapado por la lluvia”.

Pruebas ambientales clave para SAS

1. Pruebas de temperatura y choque térmico

- Remojo a alta temperatura (por ejemplo +125 °C durante 1.000 horas)

- Almacenamiento a baja temperatura (por ejemplo, –40 °C durante 72 horas)

- Ciclo térmico: –40 °C ↔ +125 °C, más de 100 ciclos

- Propósito: Probar la expansión del material, la integridad de la soldadura y la deriva del punto cero.

2. Humedad y niebla salina

- Ciclos de calor húmedo:95% RH a 85°C

- Niebla salina (ISO 9227):Prueba la resistencia a la corrosión de la carcasa y los conectores.

- Propósito: Simular entornos costeros o de alta humedad.

3. Vibración y choque mecánico

- Vibración sinusoidal/aleatoria:hasta 10–2000 Hz

- Choque mecánico:Pulsos de 50 g/11 ms en 3 ejes

- Propósito: garantizar que el imán interno y el montaje de PCB no se muevan

4. Protección de entrada (clasificación IP)

- Objetivo: IP67 o IP6K9K para sensores sellados

- Probado para inmersión en agua y pulverización a alta presión.

- Importante para instalaciones expuestas o debajo del capó

Pruebas de compatibilidad electromagnética (EMC) para sensores de ángulo de dirección

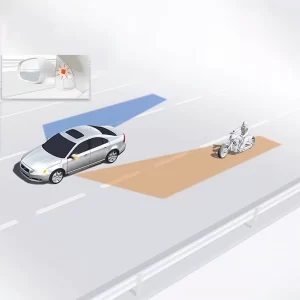

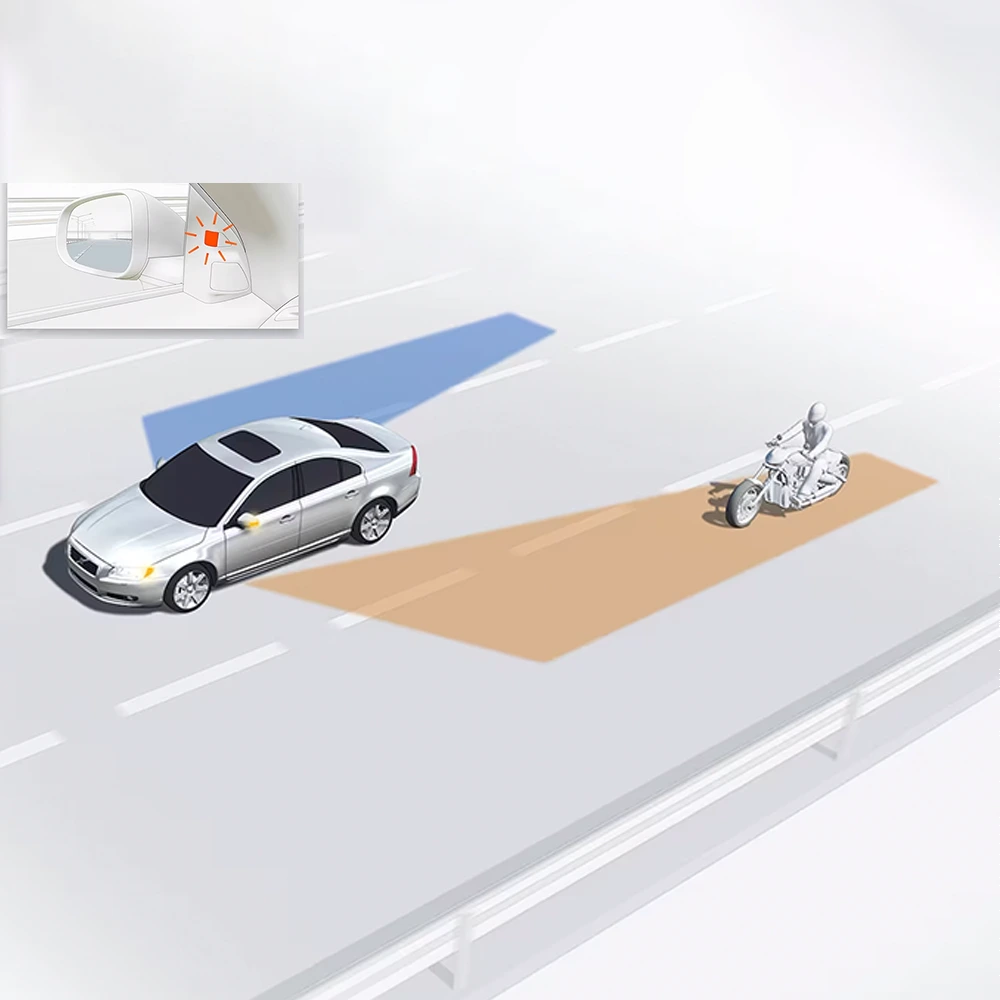

La compatibilidad electromagnética (EMC) es un desafío importante para los sensores de dirección, que operan cerca de:

- Motores EPS de alta corriente

- Autobuses CAN/LIN

- Inversores híbridos de alto voltaje

Estándares comunes:

- Serie ISO 11452 (inmunidad a RF radiada/conducida)

- CISPR 25 (emisiones conducidas/irradiadas)

- ISO 7637-2 (inmunidad transitoria en líneas eléctricas)

Pruebas típicas:

- Inyección de corriente a granel (BCI)

- Inmunidad a la radiofrecuencia radiada (hasta 200 V/m)

- Inmunidad ESD:±8 kV contacto, ±15 kV aire

- Pulsos de volcado de carga:hasta +87 V durante 400 ms

“Sin un filtrado EMI adecuado, incluso un teléfono móvil cerca de la columna de dirección podría interferir con las señales angulares, un riesgo que no podemos permitirnos”.

Consideraciones de diseño para el cumplimiento

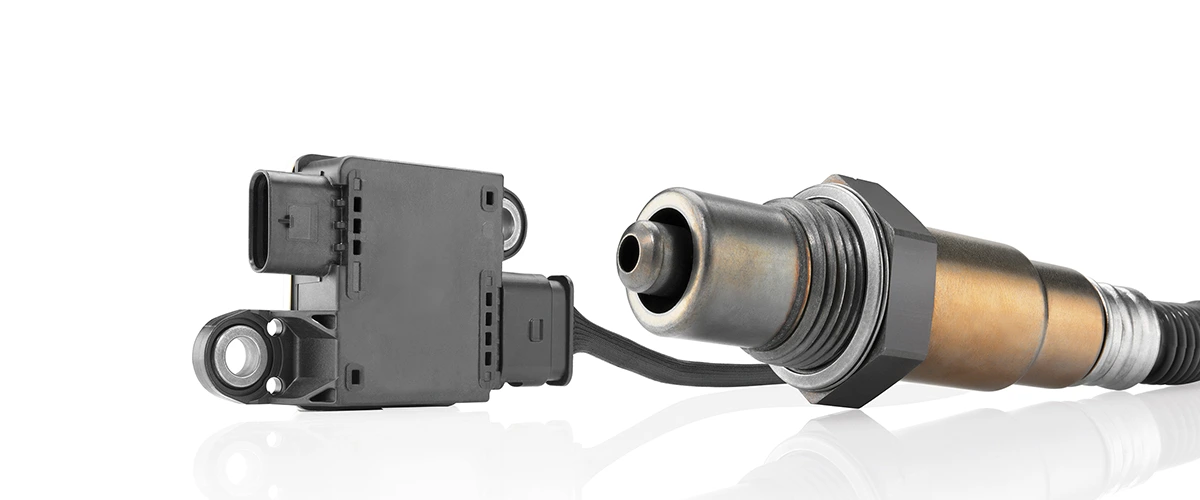

Para pasar las pruebas anteriores, los ingenieros integran:

- Diodos TVS en líneas de señal y energía

- Conectores blindados y cableado de par trenzado

- Disposición optimizada del plano de tierra en las PCB

- Vigilancia interna y lógica de detección de fallos

- Carcasa sellada y encapsulado para la protección de la propiedad intelectual

En diseños premium, cajas blindadas o diseños compensados magnéticamente Puede usarse para resistir la interferencia del campo externo.

Resistente por diseño, probado mediante pruebas

Un sensor de ángulo de dirección no es realmente apto para automoción a menos que supere todas las pruebas ambientales y de compatibilidad electromagnética (EMC). Debe mantener su precisión y seguridad en condiciones de calor, frío, agua, vibraciones y campos electromagnéticos, cumpliendo con tolerancias estrictas.

Desde el punto de vista de un ingeniero de fabricación: la diferencia entre un buen sensor y uno excelente es Cómo se mantiene cinco años después —No sólo cómo funciona cuando es nuevo.

Navegación de la serie

- Fundamentos de los sensores de ángulo de dirección automotriz y su función en la dinámica del vehículo

- Arquitectura de diseño: estructura del sensor, redundancia e interfaces de señal

- Especificaciones técnicas importantes: resolución, linealidad y rango angular

- ✅ Pruebas ambientales y cumplimiento de EMC en aplicaciones del mundo real

- Integración y calibración en líneas de montaje de vehículos