1. Códigos de falla comunes del sensor NOₓ y sus implicaciones

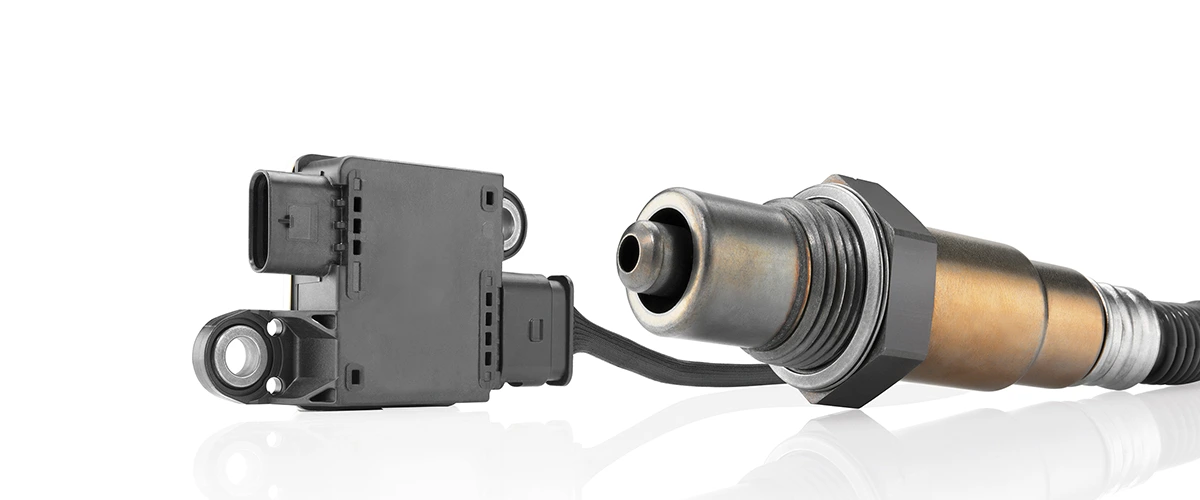

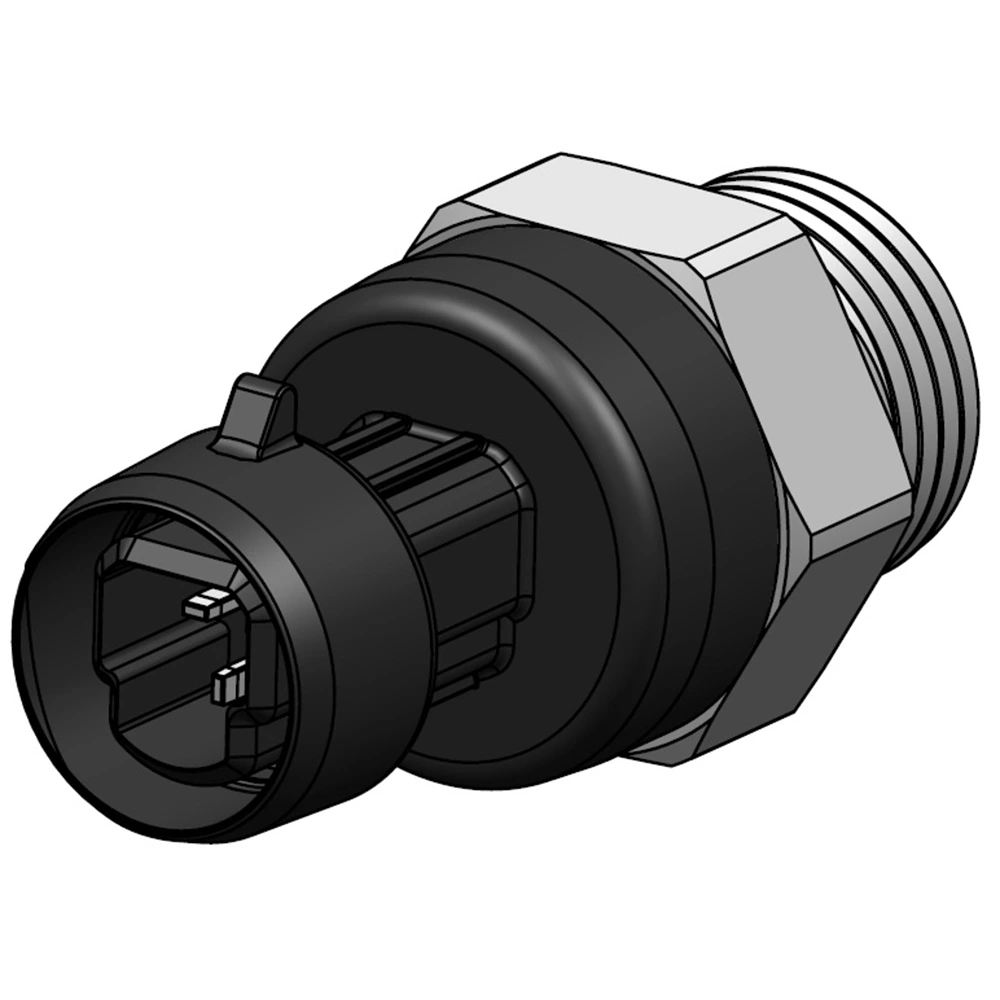

Los sensores de NOₓ generan códigos OBD-II estandarizados cuando se producen irregularidades. Los DTC clave incluyen:

- P2A00: “Flujo de reductor por debajo del mínimo”: indica una dosificación de urea incorrecta, a menudo relacionada con la deriva del sensor aguas arriba.

- P2A01: “Flujo de reductor por encima del máximo”: indica una inyección excesiva de AdBlue, posiblemente debido a lecturas altas falsas de un sensor contaminado.

- P2A02/P2A03: “Circuito sensor NOₓ bajo/alto”: fallas en el circuito eléctrico o falla del elemento sensor.

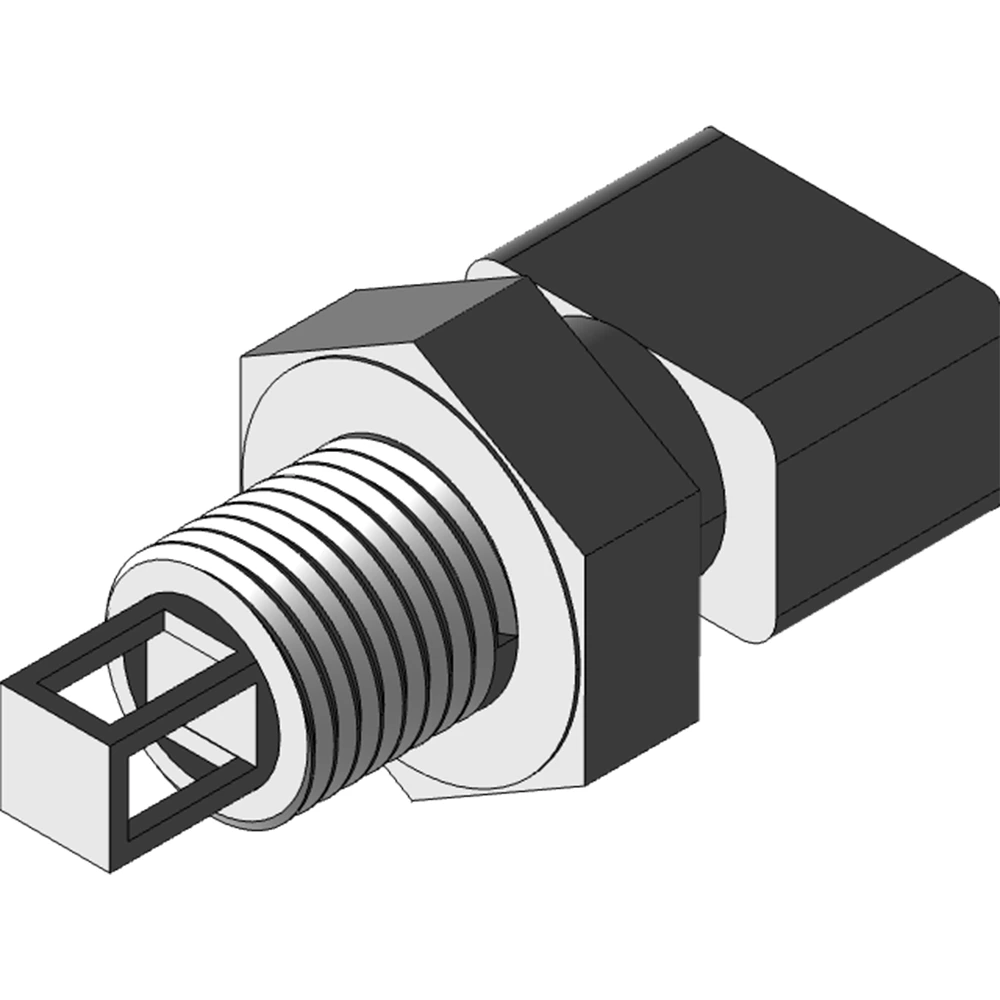

Los códigos intermitentes pueden deberse a la corrosión del conector provocada por la entrada de sal en la carretera; una rápida aplicación de una barrera de humedad puede reducir las fallas en un 30% en invierno.

2. Flujo de trabajo de diagnóstico sistemático

Un enfoque estructurado minimiza las conjeturas:

- Códigos de escaneo y documentación: Utilice una herramienta de escaneo de calidad profesional para leer DTC, datos de fotograma congelado y códigos pendientes.

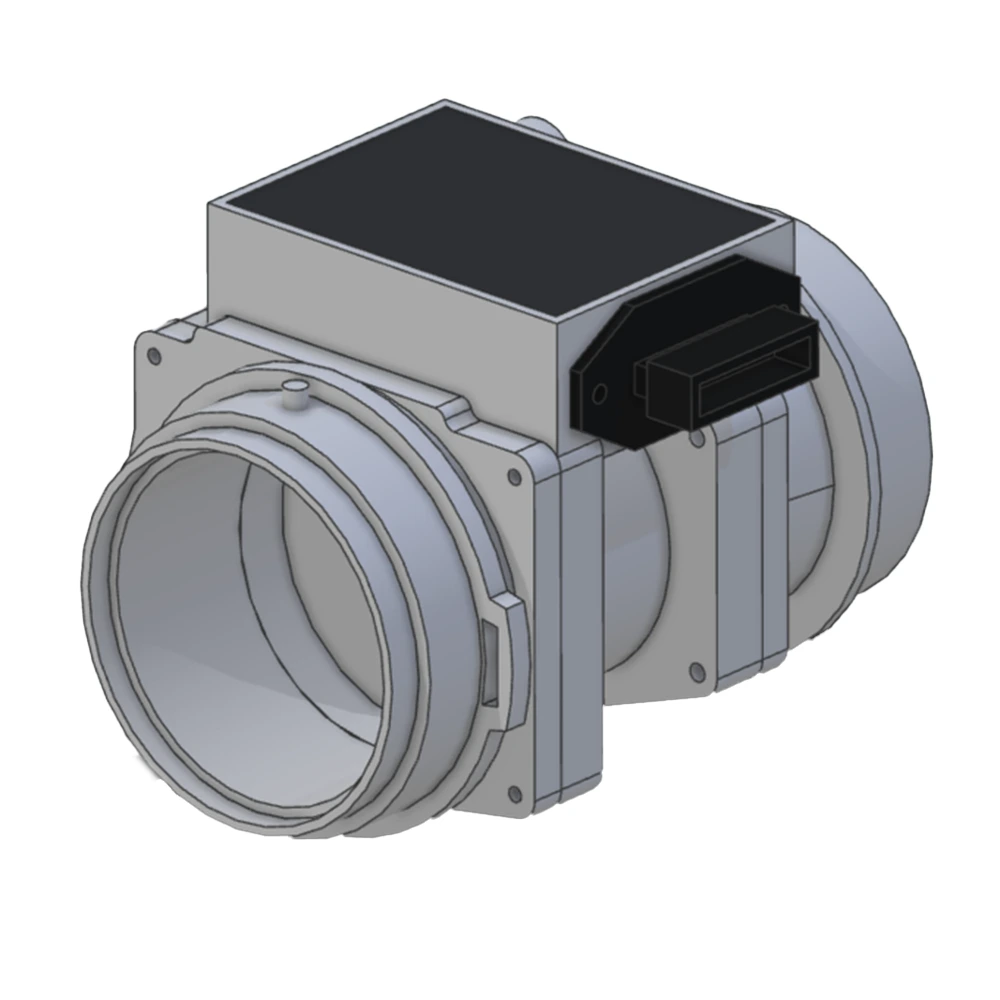

- Realizar pruebas de datos en vivo: Monitoree las lecturas de NOₓ en ralentí, bajo carga y durante el funcionamiento activo del SCR. Asegúrese de que los sensores alcancen la temperatura de funcionamiento (aprox. 600 °C) antes de confiar en los valores.

- Inspeccionar el cableado y los conectores: Revise si hay corrosión, desgaste o holgura en las clavijas del arnés. Use grasa dieléctrica en los conectores multipines para mejorar la integridad eléctrica.

- Intercambiar y aislar: En flotas con varios vehículos, intercambie los sensores sospechosos con unidades que funcionen correctamente para determinar si el problema está en el sensor o en el cableado/ECU del vehículo.

La implementación de una superposición de gráficos de “datos flo” (que trazan el NOₓ aguas arriba y aguas abajo en tiempo real) puede identificar visualmente la deriva del sensor frente a la degradación del catalizador.

3. Técnicas de limpieza, calibración y recalibración

Un mantenimiento eficaz prolonga la vida útil del sensor:

- Limpieza de sensores ópticos: Aplique suavemente aire comprimido a 20 psi a través de la punta del sensor para desalojar el hollín sin dañar las ventanas ópticas.

- Regeneración del sensor electroquímico: Fomenta la regeneración pasiva elevando la temperatura del DPF por encima de los 600 °C, lo que quema el hollín alojado en las membranas de los sensores.

- Protocolos de recalibración: Utilice kits de calibración específicos del fabricante o calibradores OBD portátiles para restablecer las líneas de base del sensor, especialmente después de la limpieza o el reemplazo de piezas.

La introducción de un ciclo de combustión rica y breve (inyectando un poco más de combustible) aumenta rápidamente la temperatura del escape, lo que ayuda a limpiar el sensor y el DPF en menos de cinco minutos sin necesidad de desmontarlo para realizar el mantenimiento.

4. Mejores prácticas de mantenimiento preventivo

Las medidas proactivas reducen el tiempo de inactividad y prolongan la vida útil de los componentes:

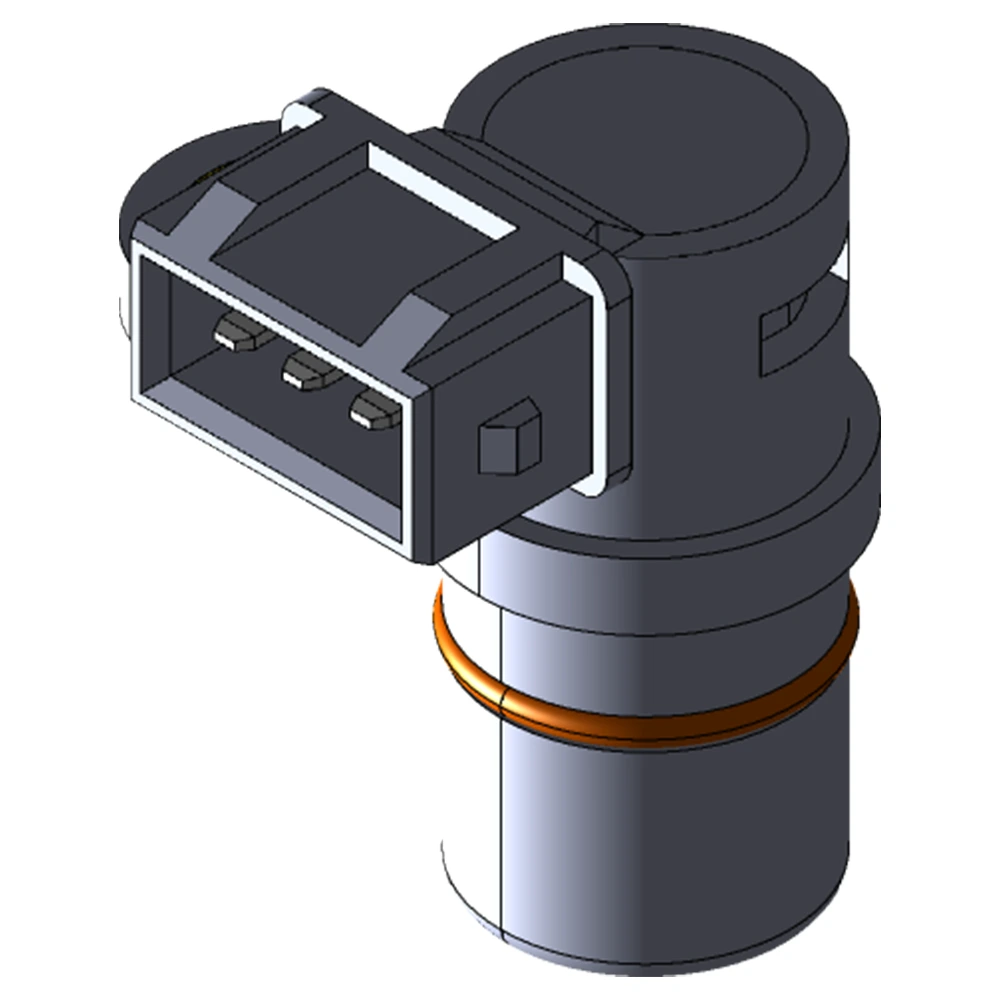

- Inspección programada del sensor: Alinee las comprobaciones del sensor NOₓ con los principales intervalos de servicio (por ejemplo, cada 50 000 millas) en lugar de esperar a que se produzcan fallas.

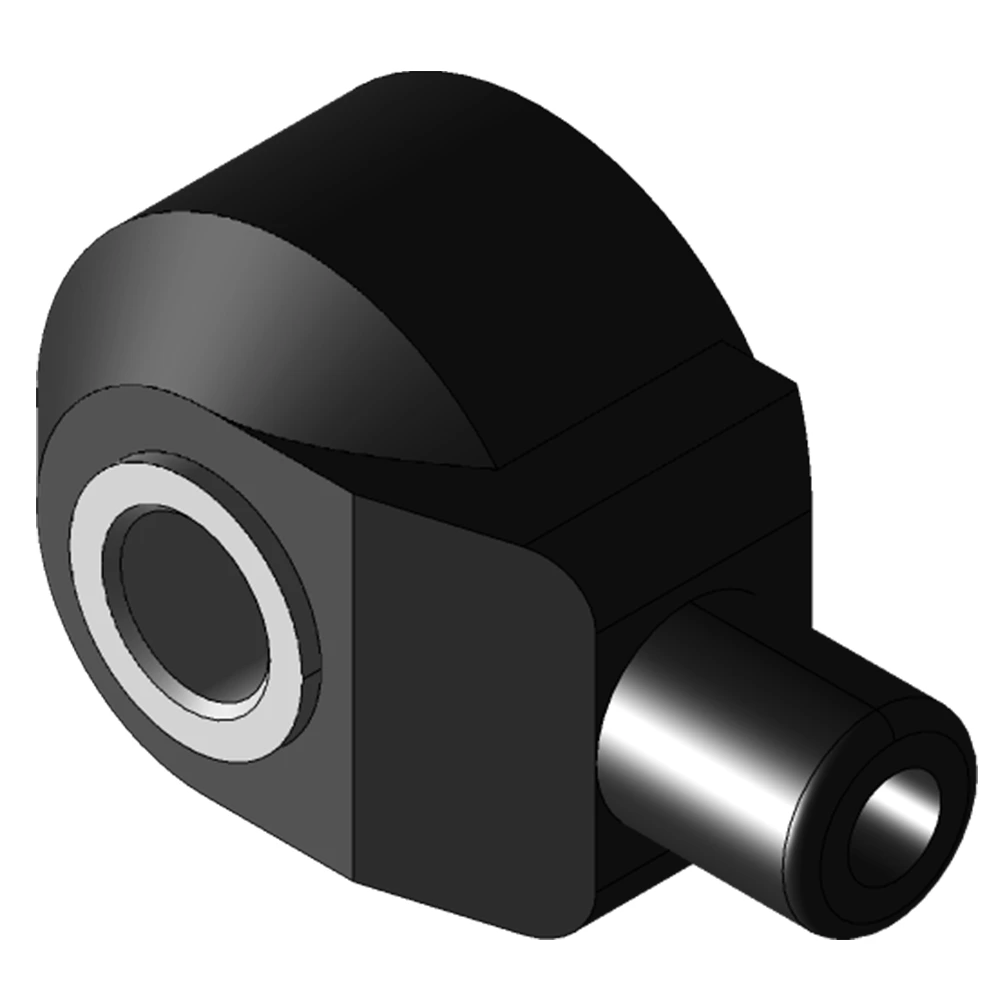

- Protección ambiental: Coloque conductos externos y protectores térmicos para proteger los sensores de los residuos de la carretera y los choques térmicos en aplicaciones todoterreno.

- Actualizaciones de firmware: Aproveche el OBD-II o el software del fabricante para aplicar parches de firmware que refinen los algoritmos de compensación de deriva y las rutinas de autoprueba.

La implementación de actualizaciones de firmware por aire (OTA) a través de telemática puede reducir las visitas de servicio en campo hasta en un 25%, lo que garantiza que los sensores permanezcan optimizados para las formulaciones de combustible y los ciclos de conducción en evolución.

5. Saber cuándo reemplazar su sensor de NOₓ

A pesar de los mejores esfuerzos, los sensores llegan al final de su vida útil:

- DTC persistentes: Los códigos regresan inmediatamente después de la limpieza y el borrado: un fuerte indicador de degradación irreversible del sensor.

- Respuesta lenta: El tiempo de respuesta medido excede la especificación del fabricante (>1 segundo para unidades electroquímicas), lo que ralentiza los ciclos de retroalimentación del SCR.

- Daño físico: Carcasa agrietada, plástico del conector derretido o corrosión visible del electrodo.

- Autoprueba fallida: Los registros de la ECU muestran errores de autodiagnóstico del sensor en múltiples ciclos.

Mantener un registro de las métricas de rendimiento del sensor (que rastrean la desviación de la línea de base y el tiempo de respuesta) permite a los técnicos predecir reemplazos antes de fallas en la carretera, lo que aumenta la confiabilidad de la flota.

La resolución de problemas y el mantenimiento de los sensores de NOₓ requieren una combinación de diagnóstico electrónico, cuidado mecánico y calibración estratégica. Al seguir flujos de trabajo estructurados, emplear técnicas de mantenimiento creativas y detectar a tiempo los factores que requieren reemplazo, los técnicos pueden garantizar que los sistemas de emisiones se mantengan precisos, cumplan con las normas y sean rentables.