Capteur de position du vilebrequin – Comment ça marche et comment ça a échoué ?

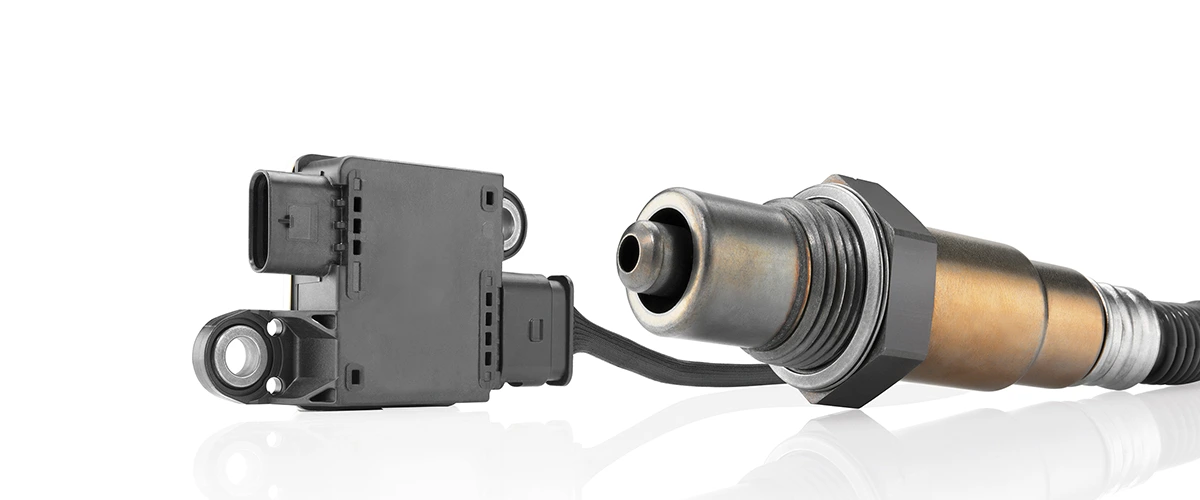

Le capteur de position du vilebrequin (capteur CKP ou CPS) Le capteur de position du vilebrequin est l'un des nombreux capteurs qui assurent le bon fonctionnement de votre moteur. Il mesure la position du vilebrequin (on l'appelle parfois capteur d'angle de vilebrequin, ou CAS) ainsi que sa vitesse de rotation (on l'appelle aussi capteur de régime moteur, ESS ou capteur de régime moteur). Le capteur de position du vilebrequin transmet ces informations à l'ordinateur de bord du véhicule, l'unité de contrôle moteur (ECU). L'ECU utilise ces informations, ainsi que les données d'autres capteurs, pour contrôler des systèmes tels que le calage de l'allumage et l'injection de carburant. Cela garantit le bon fonctionnement de tous les composants du moteur. Le capteur de position du vilebrequin est essentiel au bon fonctionnement du moteur.

Comment fonctionne le capteur de position du vilebrequin ?

Il existe différents réglages pour les capteurs de position du vilebrequin, mais ils fonctionnent généralement selon les principes du magnétisme. De nombreux capteurs de position du vilebrequin sont des capteurs électroniques appelés capteurs à effet Hall. Un capteur à effet Hall produit de l'électricité lorsqu'il est exposé à un champ magnétique. Dans le capteur de position du vilebrequin, le champ magnétique est endommagé par un engrenage qui tourne avec le vilebrequin. Cela produit un schéma d'activation et de désactivation du capteur à effet Hall que l'ECU peut interpréter comme la vitesse du vilebrequin. Plus le capteur s'active et se désactive rapidement, plus le vilebrequin tourne vite.

Bien que ces capteurs à effet Hall fournissent un signal numérique, certains capteurs de position de vilebrequin fournissent un signal analogique. Ils fonctionnent toujours par magnétisme. Le capteur produit une tension électrique basée sur les fluctuations du champ magnétique. Ces fluctuations sont causées par le mouvement des pièces métalliques du vilebrequin. Une rotation plus rapide entraîne un balancement et une tension plus importants. L'ECU peut convertir cette tension en vitesse de rotation du vilebrequin.

Dans les deux cas, les éléments de calage, les étriers ou les dents de la roue doivent être régulièrement espacés pour obtenir une mesure précise de la vitesse. Un espacement correct est généralement observé lorsqu'un piston est au point mort haut. Cette différence permet au capteur, en plus de la vitesse, de déterminer la position du vilebrequin pendant la rotation.

Pourquoi le capteur de position du vilebrequin est-il tombé en panne ?

Le capteur de position du vilebrequin est un instrument de précision ; il doit donc fonctionner parfaitement pour fournir une mesure précise. Sans une mesure précise, le moteur peut présenter toutes sortes de problèmes.

Les causes d'échec peuvent être :

- Courts-circuits internes

- Ruptures dans le câblage

- Court-circuit de câblage

- Dommages mécaniques à la roue codeuse

- Salissures causées par l'abrasion du métal

- Rayures sur la surface magnétique du capteur

- Corps étranger sur la surface magnétique du capteur

- Exposition à une chaleur élevée et importante

Codes d'erreur courants du capteur de position du vilebrequin

- P0016 Corrélation entre la position du vilebrequin et la position de l'arbre à cames (capteur A de la rangée 1)

- P0017 Corrélation entre la position du vilebrequin et la position de l'arbre à cames (capteur B de la rangée 1)

- P0018 Corrélation entre la position du vilebrequin et la position de l'arbre à cames (capteur A de la rangée 2)

- P0019 Corrélation entre la position du vilebrequin et la position de l'arbre à cames (capteur B de la rangée 2)

- P0335 Dysfonctionnement du circuit du capteur de position du vilebrequin A

- P0336 Plage/performances du circuit du capteur de position du vilebrequin A

- P0337 Entrée basse du circuit du capteur de position du vilebrequin A

- P0338 Entrée haute du circuit du capteur de position du vilebrequin A

- P0339 Circuit intermittent du capteur de position du vilebrequin A

- P0340 Dysfonctionnement du circuit du capteur de position d'arbre à cames

- P0341 Plage/performance du circuit du capteur de position d'arbre à cames

- P0342 Entrée basse du circuit du capteur de position d'arbre à cames

- P0343 Entrée élevée du circuit du capteur de position d'arbre à cames

- P0344 Circuit du capteur de position d'arbre à cames intermittent

Symptômes d'un dysfonctionnement du capteur de position du vilebrequin

Plusieurs causes peuvent entraîner une défaillance d'un capteur de position du vilebrequin, et plusieurs symptômes peuvent être associés à cette défaillance. Les problèmes liés au capteur de position du vilebrequin se manifestent souvent par des problèmes de calage du moteur. Si vous pensez que votre capteur est défaillant, voici quelques symptômes courants qui peuvent vous aider à déterminer s'il est défectueux.

- Problèmes d'accélération

À mesure que le régime moteur augmente, le calage de l'allumage et l'injection doivent être ajustés. Sans données précises du capteur de vilebrequin, le calculateur moteur (ECU) ne peut pas effectuer ces réglages correctement. Cela peut entraîner une accélération lente ou irrégulière. - Consommation d'essence réduite

Sans données de calage précises, l'injection de carburant ne sera pas aussi efficace qu'elle le devrait. Cela signifie que le moteur doit consommer plus d'essence et que le trajet matinal consomme plus de carburant que d'habitude. - Ratés d'allumage du moteur

Un mauvais calage de l'allumage peut entraîner un autre problème : la défaillance d'un ou plusieurs cylindres. La combustion peut alors être perturbée. Vous ressentirez et entendrez peut-être un bref sifflement dans le moteur. - Ralenti irrégulier

Vous pouvez ressentir des à-coups ou des vibrations du moteur au ralenti, par exemple à un feu rouge. Ce phénomène est similaire à celui décrit ci-dessus : il est dû à un mauvais calage de l'allumage. - Le moteur cale

Comme pour un ralenti instable, les problèmes de capteur de position du vilebrequin sont parfois plus graves à bas régime. Il arrive que le moteur cale même à bas régime si les injecteurs ne lui fournissent pas le carburant nécessaire. - Démarrage difficile ou pas de démarrage

Démarrer un moteur peut s'avérer difficile sans carburant adéquat ni calage correct. Si le capteur de vilebrequin est complètement défaillant et n'envoie pas de signal au calculateur, celui-ci n'envoie pas de carburant aux injecteurs. Le démarrage du véhicule est alors impossible. - Témoin de contrôle du moteur allumé

Le capteur de position du vilebrequin peut provoquer l'allumage du témoin de contrôle moteur au tableau de bord. Un code compris entre P0335 et P0338 s'affichera à l'aide de l'outil de diagnostic. Le témoin de contrôle moteur ne s'allume pas toujours ; vous pourriez donc rencontrer certains des symptômes ci-dessus pendant un certain temps avant de remarquer le voyant.

Types de capteurs de position de vilebrequin

Fondamentalement, la plupart des véhicules sur la route aujourd’hui utilisent l’un des deux types de capteurs CKP.

Capteur CKP inductif (magnétique) :

- Peut avoir un ou deux fils

- Se monte devant un rotor ou une roue à réluctance

- Produit son propre signal de tension alternative

Capteur CKP à effet Hall :

- Peut avoir trois ou quatre fils

- Se monte devant un rotor ou une roue à réluctance

- Génère un signal numérique (onde carrée)

- Nécessite une source d'alimentation extérieure et une terre pour produire le signal

Dépannage d'un capteur de position de vilebrequin

De nombreux problèmes liés au capteur CKP peuvent provenir du faisceau de câbles ou du connecteur du capteur. Il est donc important de les vérifier attentivement avant de commencer à dépanner le capteur lui-même.

Vérification du câblage et du capteur

- Vérifiez que les fils ne sont pas endommagés.

- Vérifiez le câblage.

- Vérifiez les boulons de montage des capteurs.

- Vérifiez que la prise électrique n’est pas endommagée.

- Vérifiez que le capteur lui-même ne présente aucun signe de dommage.

- Si nécessaire, vérifiez l'entrefer entre l'extrémité du capteur et le rotor. Consultez le manuel de réparation de votre véhicule pour connaître les spécifications.

- Retirez le capteur et vérifiez s'il y a des copeaux métalliques ou des filtres collés à l'extrémité magnétique du capteur.

- Vérifiez que la roue réflectrice du capteur n'est pas endommagée.

Test d'un capteur CKP de type inductif

Les instructions suivantes fournissent un exemple de test d’un capteur CKP de type inductif.

Notez que certains fabricants fournissent un blindage le long du câblage du capteur, sous l'isolant. Cela évite les interférences électriques. Le connecteur du faisceau peut également être équipé d'un troisième fil.

- Retirez le connecteur électrique du capteur CKP.

- Réglez le multimètre numérique sur l'échelle de tension continue en utilisant la plage basse.

- Tournez la clé de contact sur la position marche, mais ne démarrez pas le moteur.

- Mettez le fil noir du multimètre numérique en contact avec la terre. Il peut s'agir d'une surface propre du moteur, d'un support métallique ou de la borne négative (-) de la batterie.

- Connectez le fil rouge du multimètre numérique à chacun des fils du capteur que vous venez de débrancher. L'un des fils doit produire environ 1,5 volt ; sinon, le capteur ne recevra pas de tension de référence et devra être réparé.

- Empêcher le démarrage du moteur

- Réglez votre voltmètre numérique sur la plage basse de l’échelle de tension alternative.

- Connectez les fils du compteur aux surfaces des capteurs. Éloignez les fils du compteur des pièces mobiles du moteur pendant le test.

- Laissez l'assistant démarrer le moteur pendant quelques secondes pendant que vous surveillez le relevé du compteur kilométrique.

- Le capteur doit émettre un signal d'impulsion de tension. Si vous n'observez pas d'impulsions de tension, remplacez le capteur. Si le multimètre peut mesurer la fréquence (Hz), vous pouvez utiliser ce réglage de la même manière que pour vérifier un signal alternatif. Comparez vos résultats aux spécifications du constructeur. Consultez le manuel de réparation de votre véhicule.

Test d'un capteur CKP de type à effet Hall

- Retirez le fusible ou le relais de la pompe à carburant pour empêcher le démarrage du moteur pendant le test.

- Retirez le connecteur électrique du capteur CKP.

- Réglez votre DMM sur volts DC et plage 20 V.

- Touchez le fil noir du DMM au fil noir du connecteur de la sangle.

- Mettez en contact le fil rouge du multimètre numérique avec le fil rouge (alimentation) du connecteur du faisceau.

- Tournez la clé de contact sur la position marche.

- Votre multimètre devrait indiquer entre 5 et 13 volts. Consultez le manuel de réparation de votre véhicule pour connaître la tension de référence de votre modèle. Si la tension de référence est inférieure à la valeur prévue ou nulle, vérifiez que le fil et le connecteur ne sont pas endommagés ou qu'une borne n'est pas desserrée. Si nécessaire, vérifiez l'ordinateur de bord.

- Coupez le contact et reconnectez le capteur CKP au connecteur du faisceau.

- Réglez le multimètre numérique sur le réglage de basse tension continue afin de pouvoir lire les millivolts.

- Touchez le fil noir du DMM au négatif de la batterie.

- Ensuite, à l'aide du fil rouge du multimètre, testez le fil de terre noir au niveau du connecteur du faisceau ou du capteur CKP.

- Demandez à l'assistant de démarrer le moteur pendant quelques secondes. Votre multimètre numérique devrait enregistrer environ 200 à 300 mV.

- Maintenant, touchez le fil rouge de votre DMM au fil vert (signal) du connecteur du faisceau ou du capteur CKP.

- Démarrez le moteur pendant quelques secondes. Le multimètre devrait indiquer environ 300 mV. Il s'agit de la valeur moyenne de tension du signal produit par le capteur CKP.

Comment remplacer un capteur de position de vilebrequin défectueux

En général, le remplacement du capteur CKP est très simple. Sur certains modèles, il est nécessaire de démonter un ou plusieurs composants pour accéder au capteur. Consultez le manuel d'entretien de votre véhicule.

- Assurez-vous que le moteur est froid et que le contacteur d’allumage est en position d’arrêt.

- Débranchez la borne négative (noire) de la batterie.

- Sur certains modèles, il peut être nécessaire de soulever l'avant du véhicule et de le fixer à la prise pour accéder au capteur.

- Retirez le connecteur électrique du capteur CKP.

- Dévissez les boulons de montage.

- Retirez le capteur du moteur.

- Faites correspondre l’ancien capteur avec le nouveau capteur.

- Si le capteur est équipé d'un joint torique, appliquez une fine couche d'huile sur celui-ci avant l'installation. Cela facilite l'installation et permet au capteur de générer la

- signal correct et évite les fuites d'huile.

- Installez le nouveau capteur et serrez les boulons de montage.

- Branchez le connecteur électrique du capteur.

- Connectez le pôle négatif à la batterie.

Obtenez une assistance complète

MOOCAR — En tant qu'exportateur de premier plan, nous développons continuellement des solutions de détection et d'actionnement innovantes pour optimiser le contrôle des émissions, la consommation de carburant et la maniabilité. Outre les composants mentionnés ci-dessus, nous offrons un support complet en matière de données et d'informations sur le marché.