Les composants automobiles doivent supporter des températures extrêmes, des vibrations constantes et une exposition à la poussière et à l'humidité. Cet article détaille la conception des capteurs de vitesse de lacet pour garantir leur précision et leur fiabilité dans ces environnements difficiles, en abordant la compensation de température, la résistance aux vibrations et aux chocs, la protection contre les infiltrations et les techniques d'atténuation des interférences électromagnétiques.

1. Conception et compensation haute/basse température

- Sélection des matériaux

- PCB à haute Tg (par exemple, FR4 à haute Tg) et résine époxy basse température garantir l'absence de fissures ou de délaminage de –40 °C à +125 °C

- Les boîtiers en plastique utilisent du PA66+GF30 (nylon renforcé de fibre de verre) évalué à +135 °C ; les boîtiers en aluminium sont anodisés ou revêtus de poudre pour une durabilité accrue

- Étalonnage complet et table de consultation

- L'étalonnage est effectué à –40 °C, –20 °C, 0 °C, 25 °C, 50 °C, 85 °C et 125 °C pour capturer les changements de biais et de sensibilité

- Le MCU stocke une table de recherche ou des coefficients polynomiaux pour une compensation en temps réel, garantissant une dérive de polarisation ≤±0,5°/s sur toute la plage de température.

- Vieillissement accéléré et cycle environnemental

- HALT (Test de durée de vie hautement accéléré):Les appareils subissent des cycles de température de –40 °C à +125 °C sur 1 000 cycles, se maintenant aux extrêmes pendant ≥ 30 min chacun

- Cycle de température/humidité: –40 °C à +85 °C à 85% HR pendant 2 000 heures pour vérifier l'absence de dérive ou de défaillance des composants

2. Résistance aux vibrations et aux chocs

- Atténuation des chocs internes

- Coussinets d'amortissement (mousse ou silicone) entre la matrice MEMS et le PCB absorbe les vibrations sur une plage de 20 Hz à 2 000 Hz

- Le PCB est conçu comme une pile de quatre ou six couches : couche supérieure pour les signaux sensibles, deuxième couche comme plan de masse solide, couches intermédiaires pour la distribution d'énergie et le blindage, couche inférieure comme masse/blindage supplémentaire pour réduire le couplage EMI.

- Support de montage et fixation mécanique

- Les surfaces de montage du véhicule doivent être planes et rigides ; utilisez des boulons M4/M5 avec des rondelles élastiques ou des écrous de blocage en nylon pour éviter le desserrage sous l'effet des vibrations.

- Les véhicules commerciaux ou les camions lourds peuvent utiliser des supports en aluminium plus épais pour une rigidité maximale et une flexion minimale

- Normes d'essai de vibrations et de chocs

- Vibration aléatoire:Conforme à la norme ISO 16750-3 (profil PSD 20 Hz–2000 Hz), reproduisant les environnements routiers automobiles typiques

- Choc:Conforme à la norme ISO 19453 ou LV124 (fiabilité environnementale automobile), capable de supporter un choc demi-sinusoïdal de ±100 g (durée de 6 ms)

3. Protection contre la poussière, l'eau et la corrosion

- Scellement et enrobage

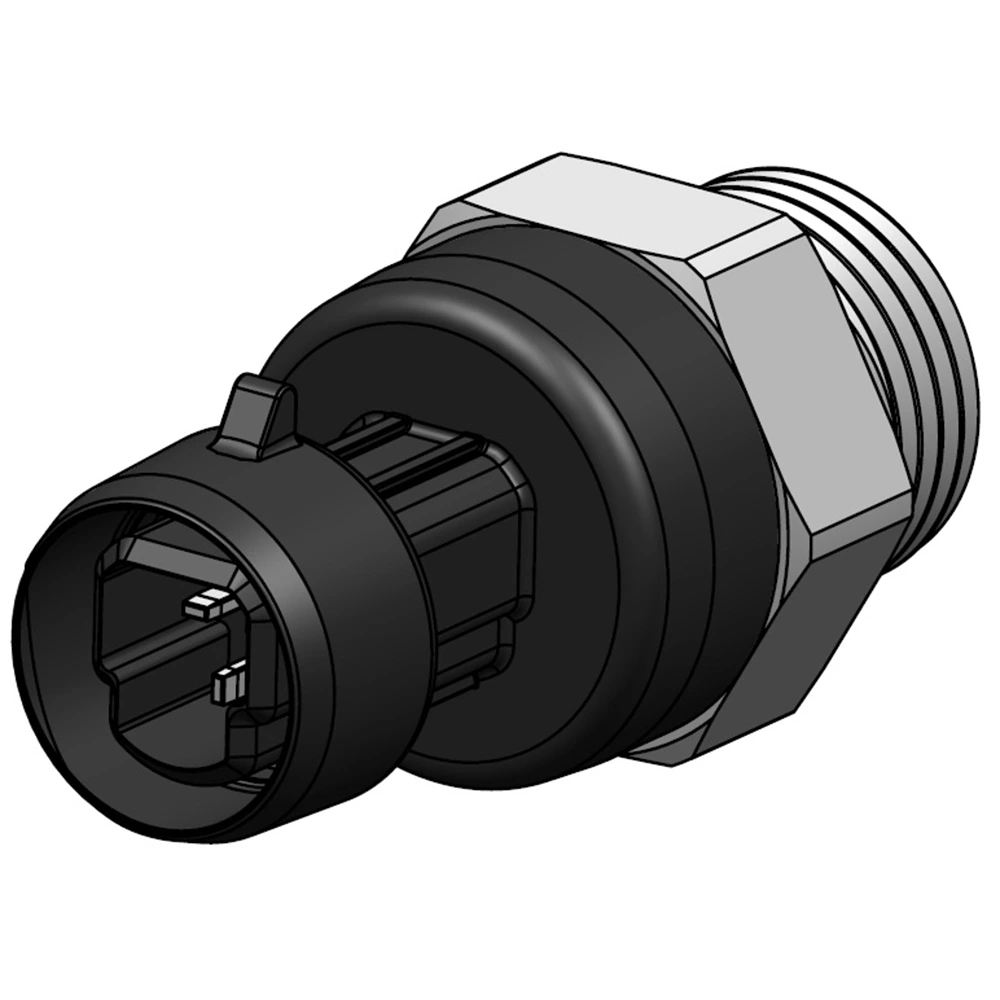

- Utilisation d'appareils de qualité automobile joints toriques en silicone ou complet enrobage en silicone pour isoler les composants internes de la poussière et de l'humidité

- Les coutures et les bords des connecteurs sont doublement scellés avec des rubans adhésifs étanches ou des gaines thermorétractables pour atteindre IP6X (étanche à la poussière) / IPX6 (jets d'eau puissants)

- Traitement de la corrosion de surface

- Les boîtiers métalliques subissent anodisation ou zingage, puis une couche de peinture protectrice pour résister aux embruns salins et à la corrosion environnementale

- Les assemblages PCB reçoivent un revêtement conforme post-SMT (par exemple, acrylique ou uréthane) pour protéger contre l'humidité et les contaminants chimiques

- Essais de brouillard salin et de corrosion chimique

- Test au brouillard salin neutre (NSS): ≥ 96 heures pour vérifier l'absence de corrosion visible sur le boîtier ou les connecteurs

- Test de résistance chimique: Vérifiez que les traces de PCB et les fils des composants ne sont pas affectés par l'exposition aux sels de déglaçage ou à d'autres produits chimiques automobiles

4. Compatibilité électromagnétique (CEM) et immunité aux interférences

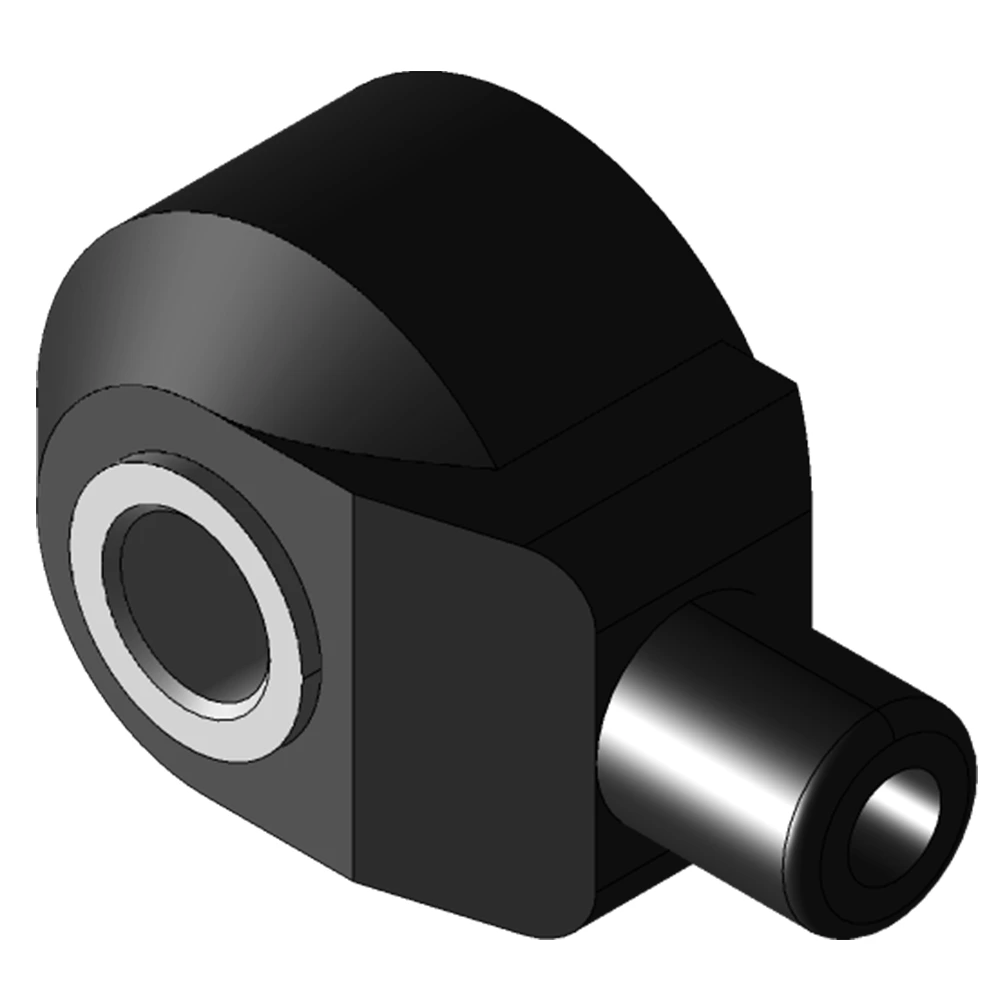

- Blindage et mise à la terre du boîtier

- La peinture conductrice interne ou le boîtier entièrement métallique crée un bouclier Faraday, isolant les circuits sensibles des sources EMI externes (bobines d'allumage, onduleurs haute puissance)

- Le boîtier est relié à la masse du châssis pour minimiser le bruit de boucle de masse et assurer une référence stable pour le traitement du signal

- Circuits de filtrage et de suppression

- Filtrage des lignes électriques: Filtre LC (inductance + condensateur 10 µF) à l'entrée VCC et un diode TVS pour limiter les pics de tension, protégeant contre les transitoires de ±12 V

- Filtrage de la ligne de signal: Filtres passe-bas RC ou selfs de mode commun sur les sorties analogiques ou les lignes CAN/LIN pour supprimer le bruit haute fréquence

- Directives de disposition et de routage des circuits imprimés

- Séparez les traces analogiques sensibles des traces à courant élevé ou à haute fréquence, en maintenant un espacement adéquat

- Cartes à quatre ou six couches : couche supérieure pour les signaux sensibles, deuxième couche comme plan de masse ininterrompu, troisième couche pour l'alimentation, couche inférieure comme masse/blindage supplémentaire pour réduire le couplage EMI

Navigation dans la série :

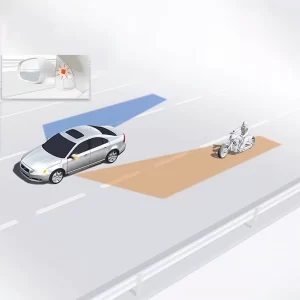

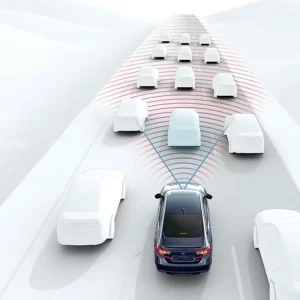

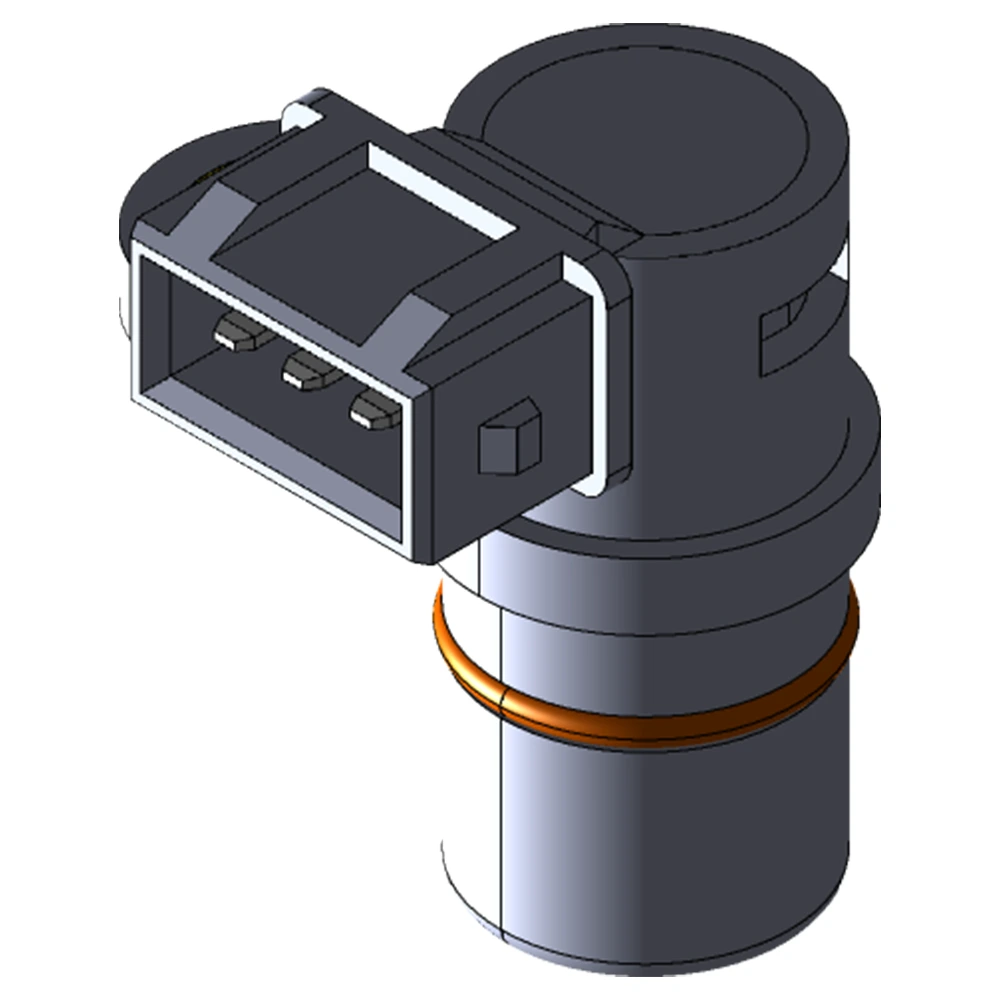

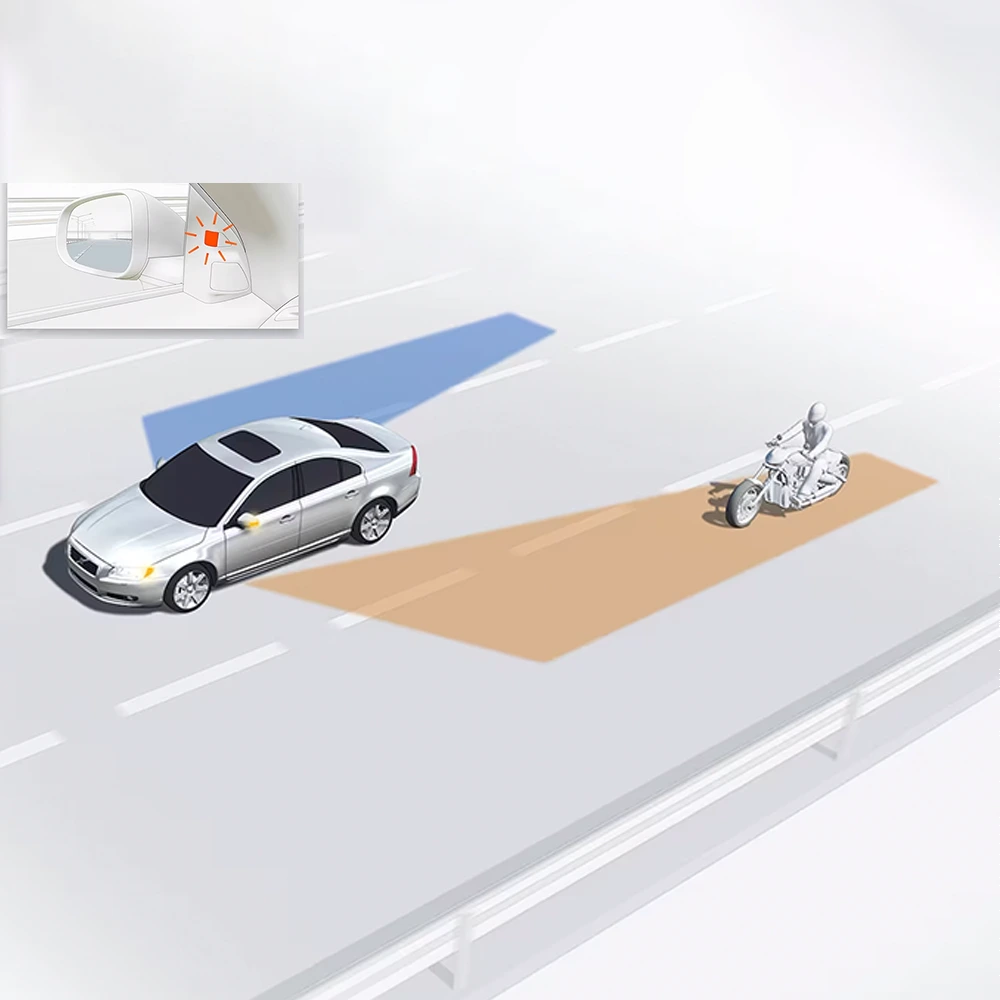

- Positionnement et fonctions principales du capteur de taux de lacet automobile

- Composants principaux et principes de fonctionnement du capteur de vitesse de lacet

- Spécifications techniques et guide des modèles du capteur de vitesse de lacet

- Adaptabilité environnementale et fiabilité du capteur de taux de lacet

- Interfaces de capteur de taux de lacet