1. Codes d'erreur courants du capteur NOₓ et leurs implications

Les capteurs de NOₓ génèrent des codes OBD-II normalisés en cas d'anomalies. Les principaux codes d'anomalie sont les suivants :

- P2A00: « Débit de réducteur inférieur au minimum » : indique un dosage d'urée incorrect, souvent lié à la dérive du capteur en amont.

- P2A01: « Débit de réducteur supérieur au maximum » : signale une injection excessive d'AdBlue, probablement due à de fausses lectures élevées provenant d'un capteur contaminé.

- P2A02/P2A03 : « Circuit du capteur NOₓ bas/haut » — défauts du circuit électrique ou défaillance de l'élément du capteur.

Les codes intermittents peuvent provenir de la corrosion des connecteurs déclenchée par la pénétration du sel de voirie ; une application rapide d'une barrière contre l'humidité peut réduire les défauts de 30% en hiver.

2. Flux de travail de diagnostic systématique

Une approche structurée minimise les conjectures :

- Codes de numérisation et de document : Utilisez un outil d’analyse de qualité professionnelle pour lire les DTC, les données d’arrêt sur image et les codes en attente.

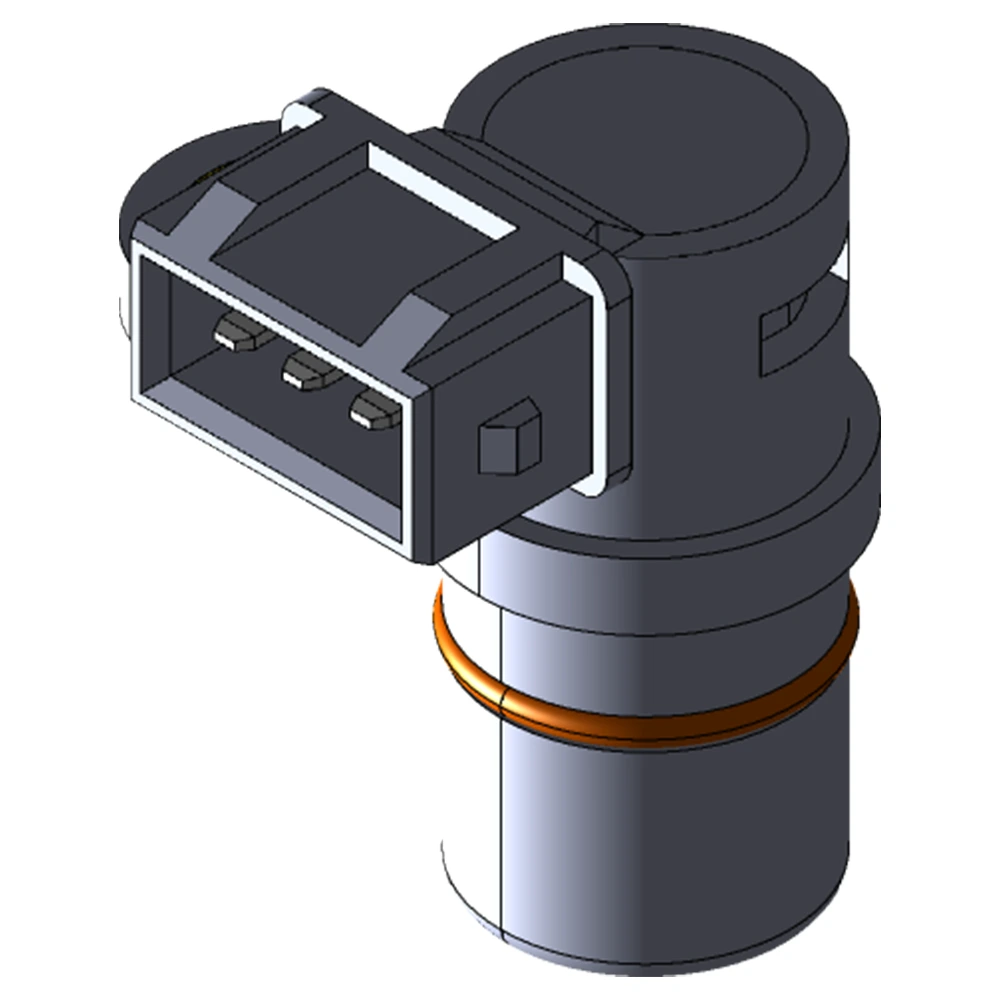

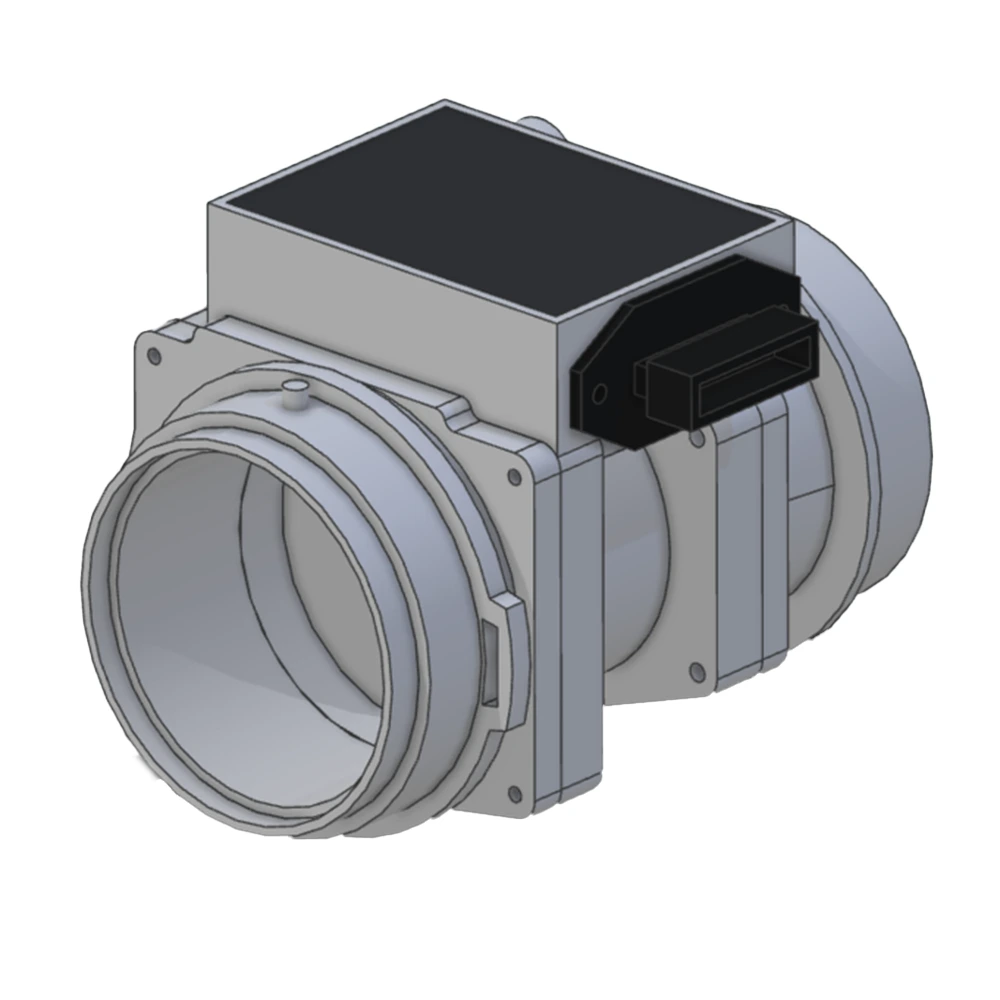

- Effectuer des tests de données en direct : Surveillez les valeurs de NOₓ au ralenti, en charge et pendant le fonctionnement actif du SCR. Assurez-vous que les capteurs atteignent leur température de fonctionnement (environ 600 °C) avant de vous fier aux valeurs.

- Inspecter le câblage et les connecteurs : Vérifiez la corrosion, le frottement ou le desserrage des broches le long du faisceau. Utilisez de la graisse diélectrique sur les connecteurs multibroches pour améliorer l'intégrité électrique.

- Échanger et isoler : Sur les flottes comportant plusieurs véhicules, remplacez les capteurs suspects par des unités dont vous savez qu'elles fonctionnent afin de déterminer si le problème provient du capteur ou du câblage/ECU du véhicule.

La mise en œuvre d'une superposition graphique de « données de flux » (traçant en temps réel la dérive du NOₓ en amont et en aval) peut identifier visuellement la dérive du capteur par rapport à la dégradation du catalyseur.

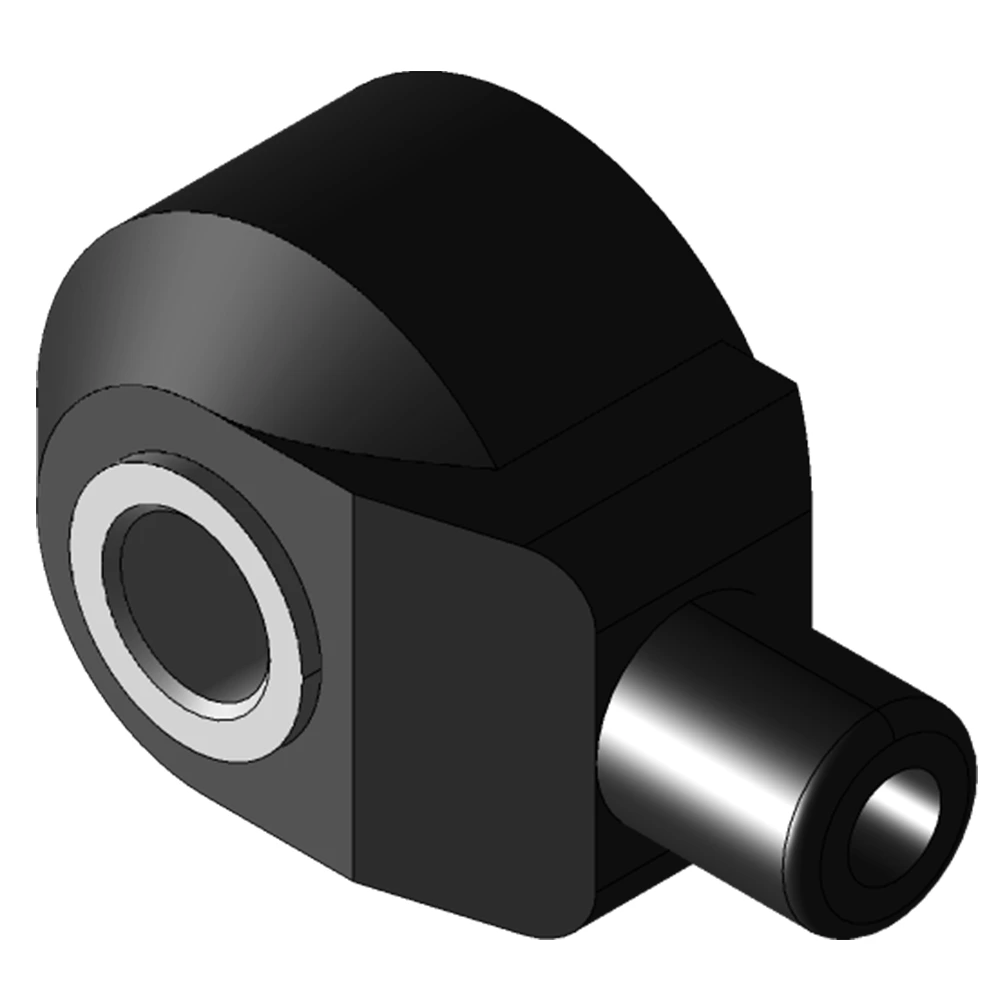

3. Techniques de nettoyage, d'étalonnage et de réétalonnage

Une maintenance efficace prolonge la durée de vie du capteur :

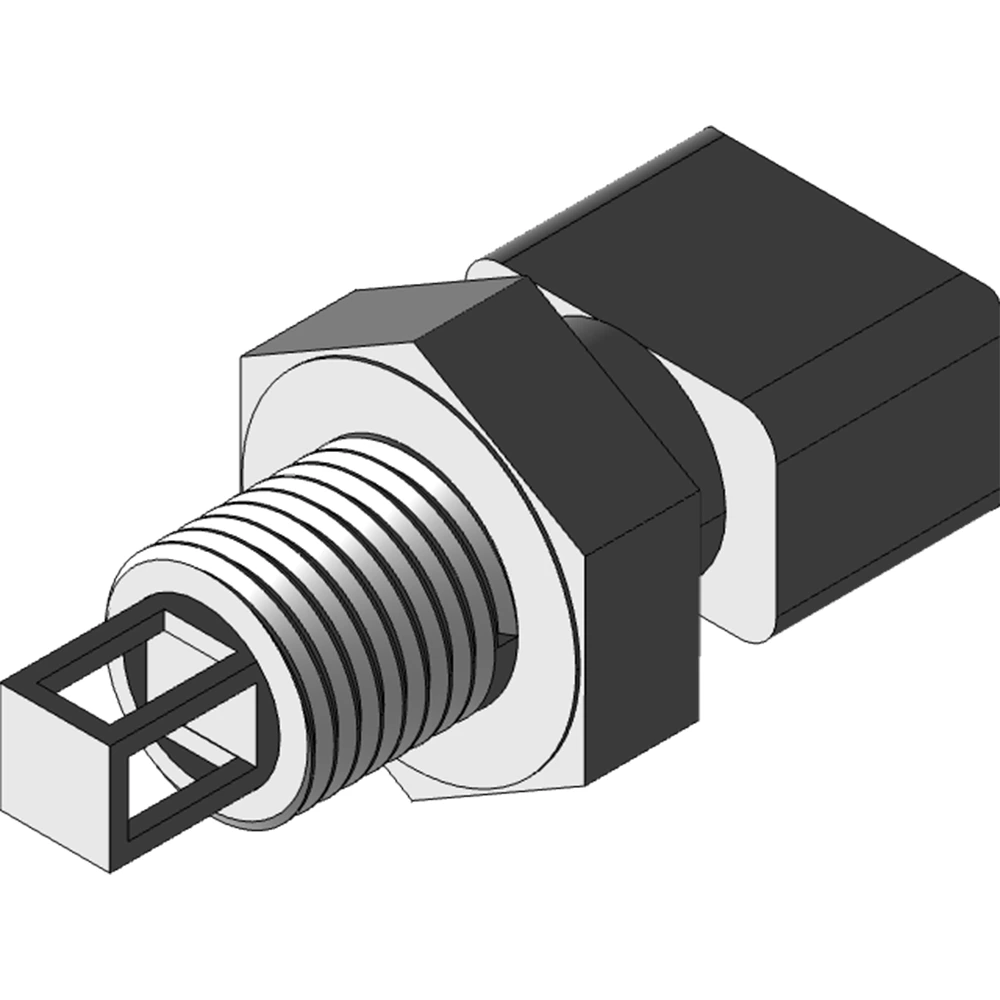

- Nettoyage des capteurs optiques : Appliquez doucement de l'air comprimé à 20 psi à travers la pointe du capteur pour déloger la suie sans endommager les fenêtres optiques.

- Régénération du capteur électrochimique : Favorisez la régénération passive en élevant la température du DPF au-dessus de 600 °C, ce qui brûle la suie logée sur les membranes des capteurs.

- Protocoles de recalibrage : Utilisez des kits d'étalonnage spécifiques au fabricant ou des calibrateurs OBD portables pour réinitialiser les lignes de base des capteurs, en particulier après le nettoyage ou le remplacement de pièces.

L'introduction d'un bref cycle de combustion riche (injection d'un peu plus de carburant) augmente rapidement la température des gaz d'échappement, facilitant ainsi le nettoyage du capteur et du DPF en moins de cinq minutes sans démontage d'entretien.

4. Meilleures pratiques de maintenance préventive

Les mesures proactives réduisent les temps d’arrêt et prolongent la durée de vie des composants :

- Inspection programmée du capteur : Alignez les contrôles du capteur NOₓ sur les principaux intervalles d'entretien (par exemple, tous les 50 000 miles) plutôt que d'attendre les défauts.

- Protection de l'environnement : Installez des conduits externes et des écrans thermiques pour protéger les capteurs des débris de la route et des chocs thermiques sur les applications tout-terrain.

- Mises à jour du micrologiciel : Exploitez le logiciel OBD-II ou le logiciel du fabricant pour appliquer des correctifs de micrologiciel qui affinent les algorithmes de compensation de dérive et les routines d'autotest.

Le déploiement de mises à jour du micrologiciel par liaison radio (OTA) via la télématique peut réduire les visites de service sur le terrain jusqu'à 25%, garantissant que les capteurs restent optimisés pour l'évolution des formulations de carburant et des cycles de conduite.

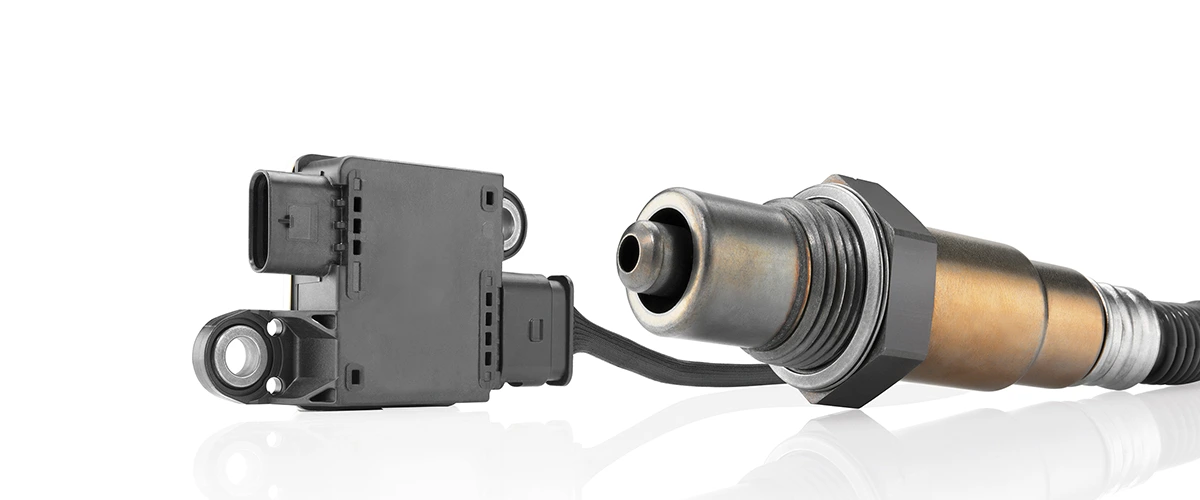

5. Savoir quand remplacer votre capteur de NOₓ

Malgré tous les efforts, les capteurs arrivent en fin de vie :

- Codes d'erreur persistants : Les codes reviennent immédiatement après l'effacement et le nettoyage, ce qui constitue un indicateur fort de dégradation irréversible du capteur.

- Réponse lente : Le temps de réponse mesuré dépasse les spécifications du fabricant (> 1 seconde pour les unités électrochimiques), ce qui ralentit les boucles de rétroaction SCR.

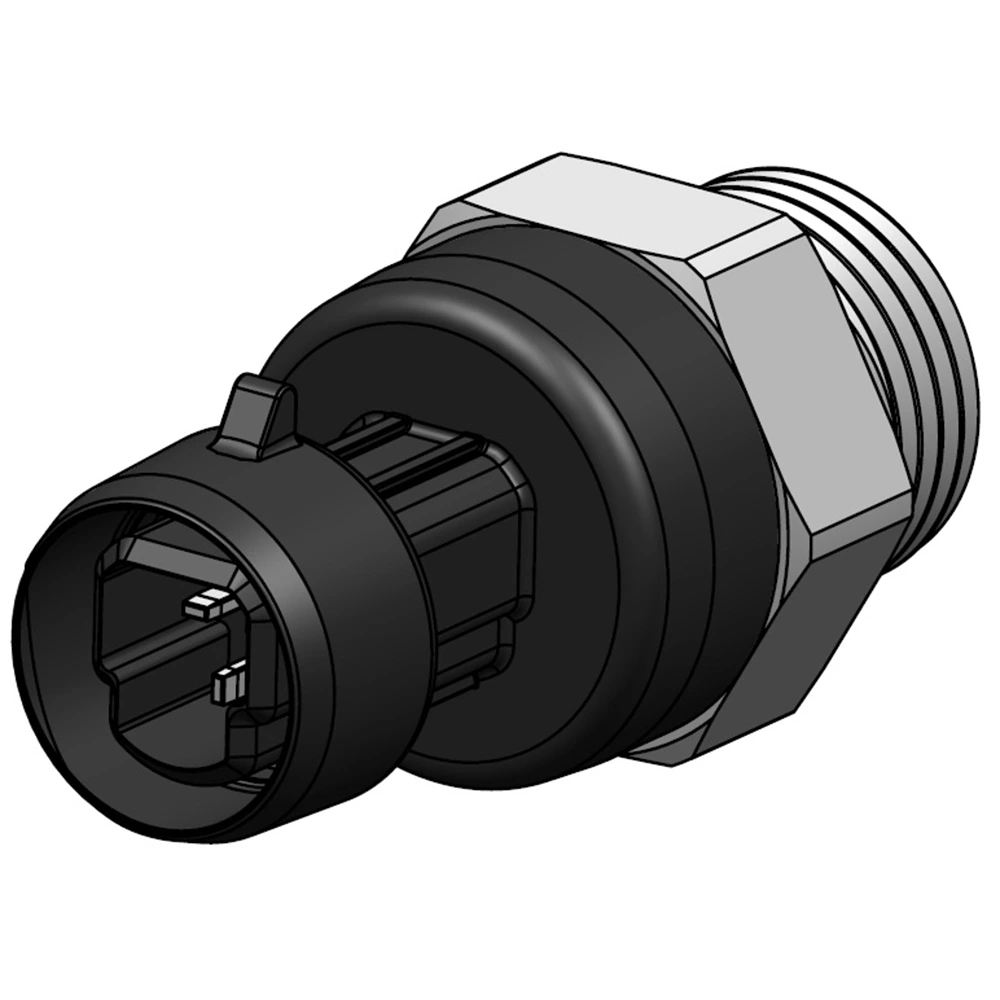

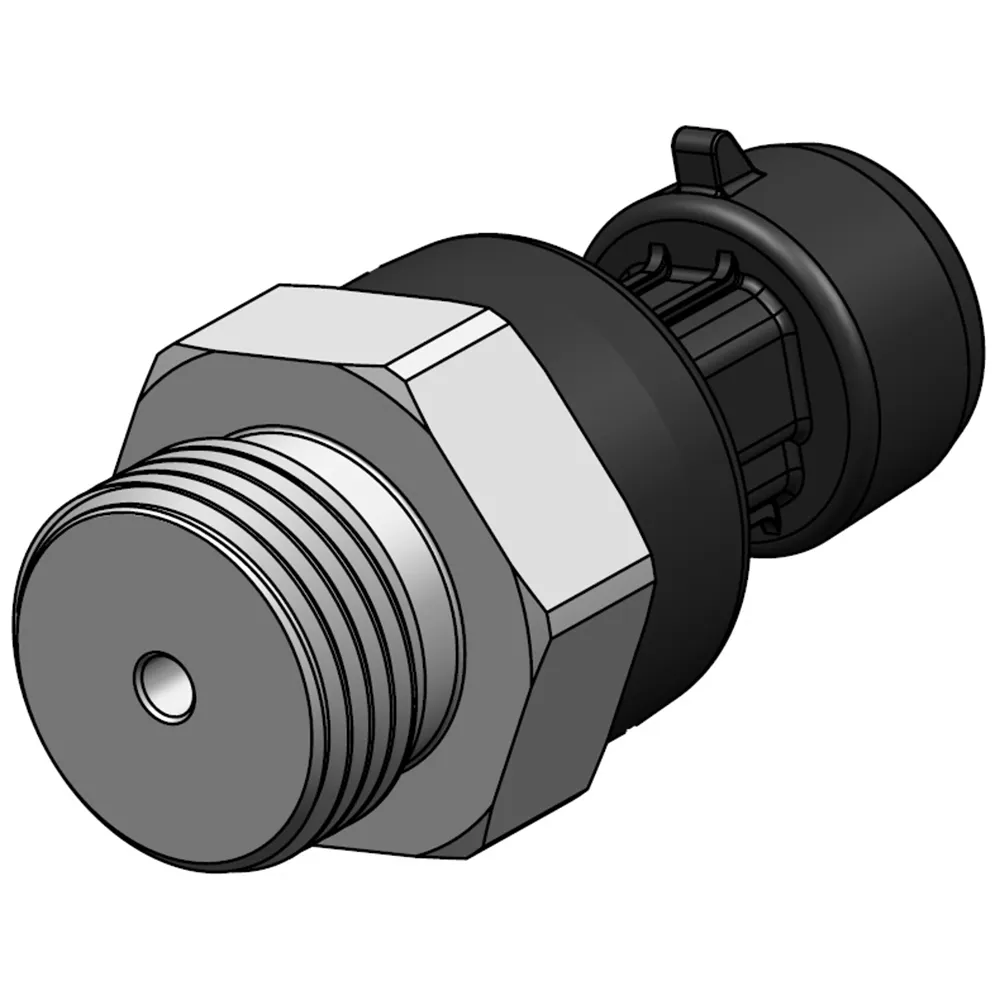

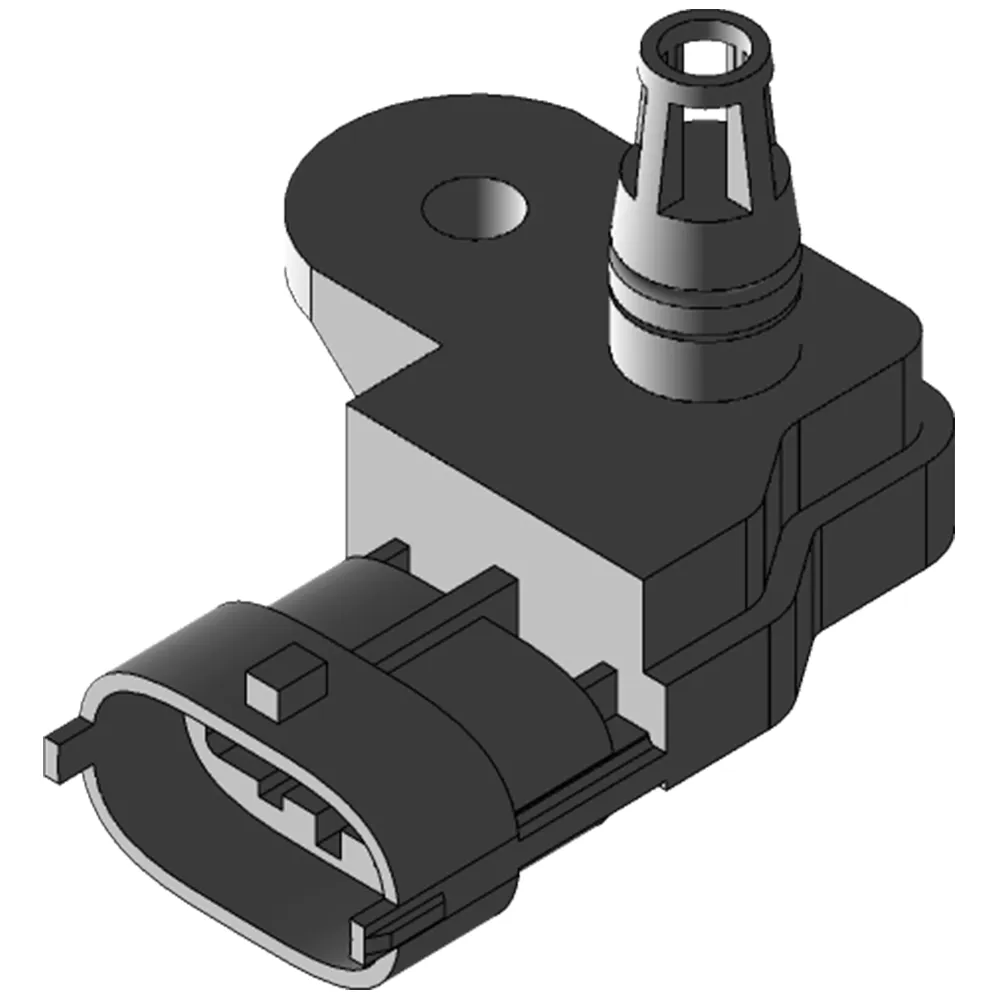

- Dommages physiques : Boîtier fissuré, plastique de connecteur fondu ou corrosion visible de l'électrode.

- Échec de l'auto-test : Les journaux de l'ECU affichent des erreurs d'autodiagnostic du capteur dans plusieurs cycles.

La tenue d'un journal des mesures de performance des capteurs (suivi de la dérive de base et du temps de réponse) permet aux techniciens de prévoir les remplacements avant les pannes sur le bord de la route, augmentant ainsi la fiabilité de la flotte.

Le dépannage et la maintenance des capteurs de NOₓ nécessitent un mélange de diagnostics électroniques, d'entretien mécanique et d'étalonnage stratégique. En suivant des flux de travail structurés, en employant des techniques de maintenance créatives et en identifiant rapidement les déclencheurs de remplacement, les techniciens peuvent garantir la précision, la conformité et la rentabilité des systèmes d'émission.