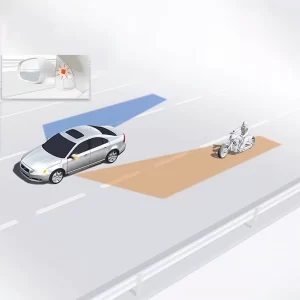

Na eletrônica automotiva, as especificações técnicas são apenas metade da história. A outra metade? Sobreviver às duras realidades da estrada. Já vi sensores até bem projetados falharem sob exposição prolongada a calor, vibração ou interferência eletromagnética. Neste artigo, abordaremos como os sensores de ângulo de direção (SAS) são validados por meio de rigorosos testes de direção. testes ambientais e de EMC (compatibilidade eletromagnética), garantindo que tenham um desempenho confiável durante todo o ciclo de vida do veículo.

Por que os testes ambientais são importantes

Os sensores de ângulo de direção geralmente são montados dentro das colunas de direção ou perto do firewall — locais que apresentam:

- Temperaturas extremas (–40°C a +125°C ou mais)

- Entrada de umidade

- Vibração constante

- Campos eletromagnéticos de eletrônicos adjacentes

Esses fatores podem afetar:

- Precisão do sinal

- Estabilidade de saída

- Desgaste mecânico

- Confiabilidade do PCB interno e da solda

“O campo não se importa com o quão bem um sensor funciona no laboratório — apenas com o seu desempenho a 60°C sob o painel de um caminhão vibrante e encharcado pela chuva.”

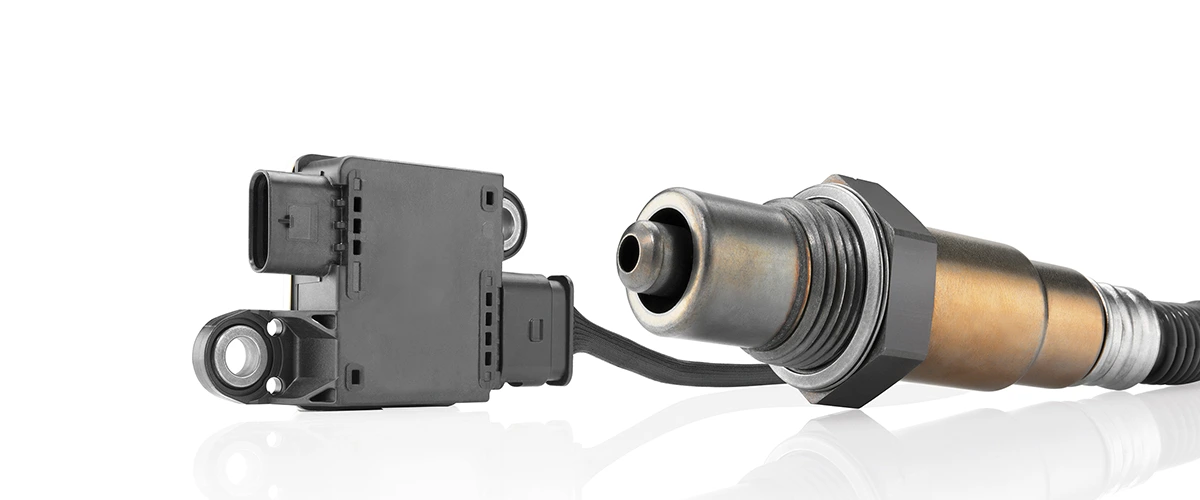

Principais testes ambientais para SAS

1. Teste de temperatura e choque térmico

- Molho de alta temperatura (por exemplo, +125°C por 1.000 horas)

- Armazenamento de baixa temperatura (por exemplo –40°C por 72 horas)

- Ciclagem térmica: –40°C ↔ +125°C, 100+ ciclos

- Objetivo: Testar expansão do material, integridade da solda e desvio do ponto zero

2. Umidade e névoa salina

- Ciclos de calor úmido: 95% RH a 85°C

- Névoa salina (ISO 9227): Testa a resistência à corrosão da caixa e dos conectores

- Objetivo: Simular ambientes costeiros ou de alta umidade

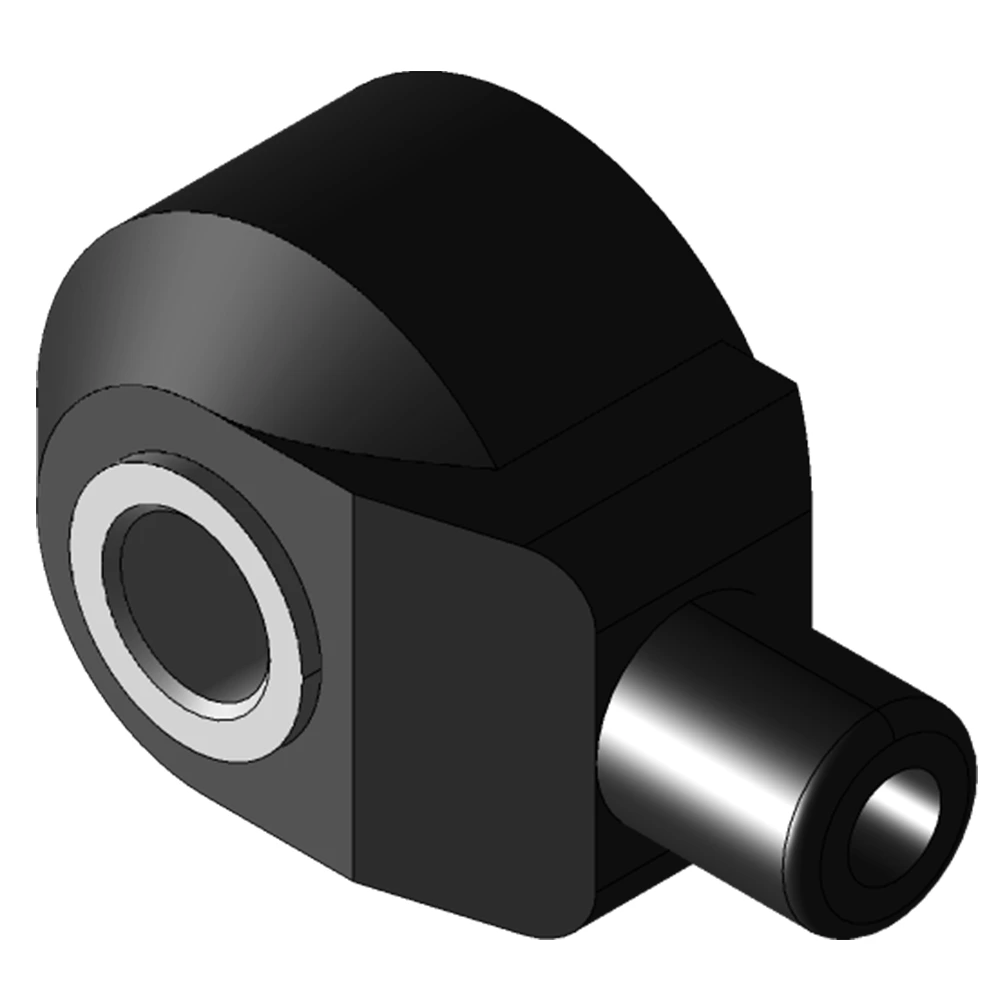

3. Vibração e choque mecânico

- Vibração senoidal/aleatória: até 10–2000 Hz

- Choque mecânico: Pulsos de 50 g/11 ms em 3 eixos

- Objetivo: Garantir que o ímã interno e a montagem do PCB não se movam

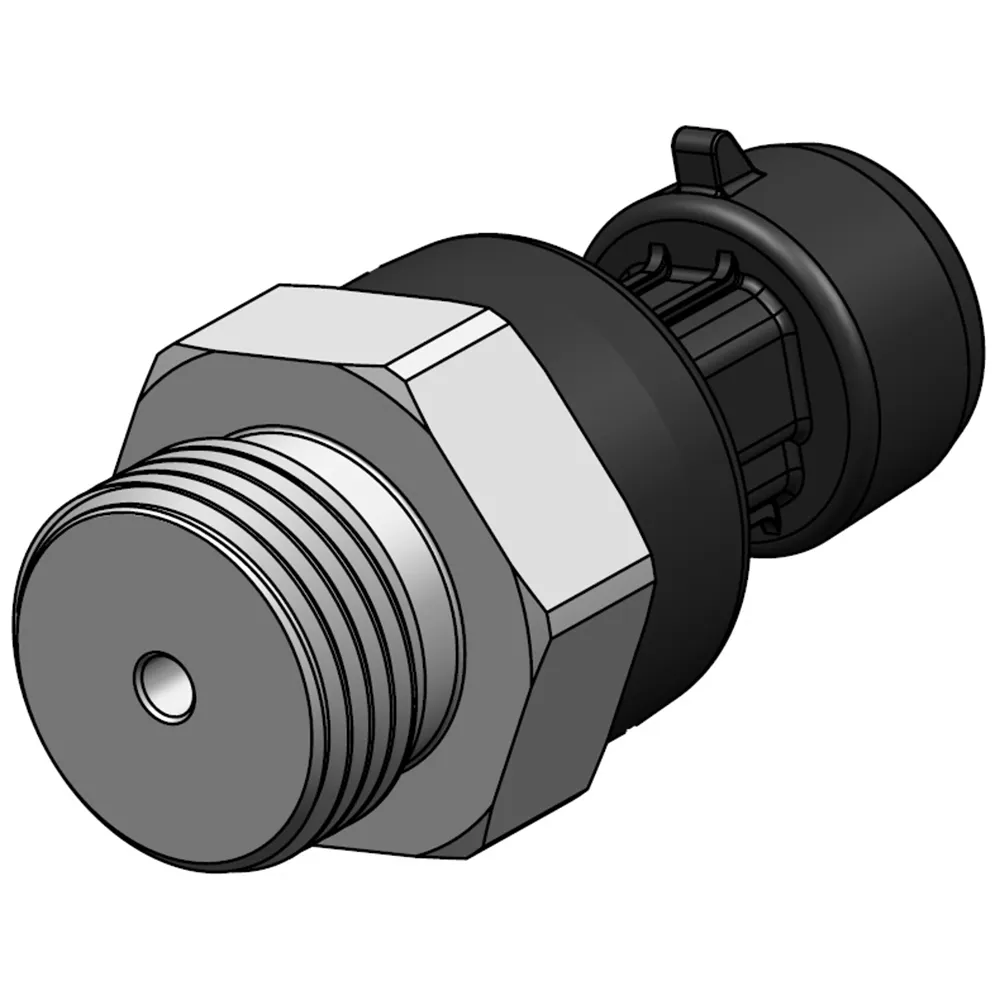

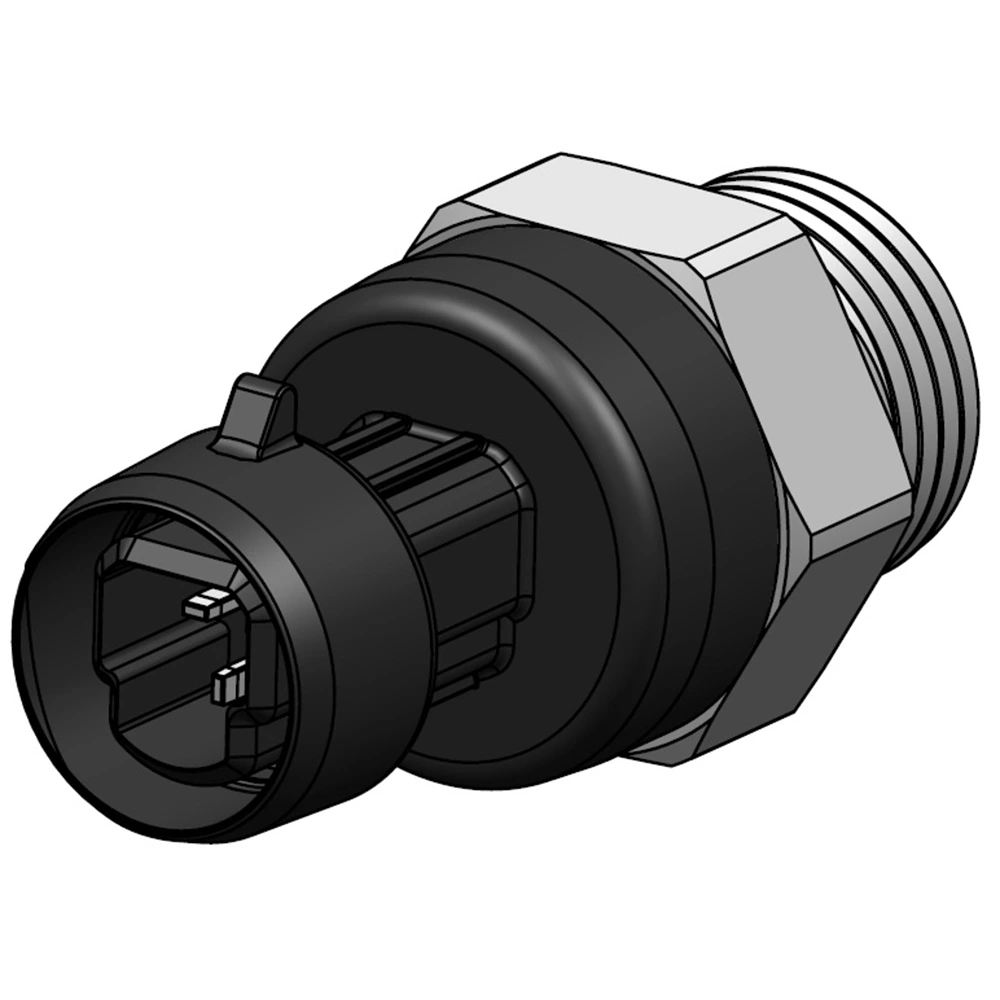

4. Proteção de entrada (classificação IP)

- Alvo: IP67 ou IP6K9K para sensores selados

- Testado para imersão em água e pulverização de alta pressão

- Importante para instalações sob o capô ou expostas

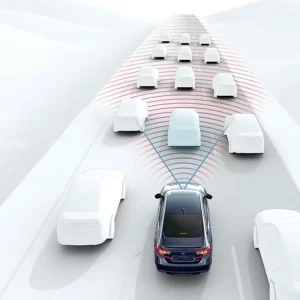

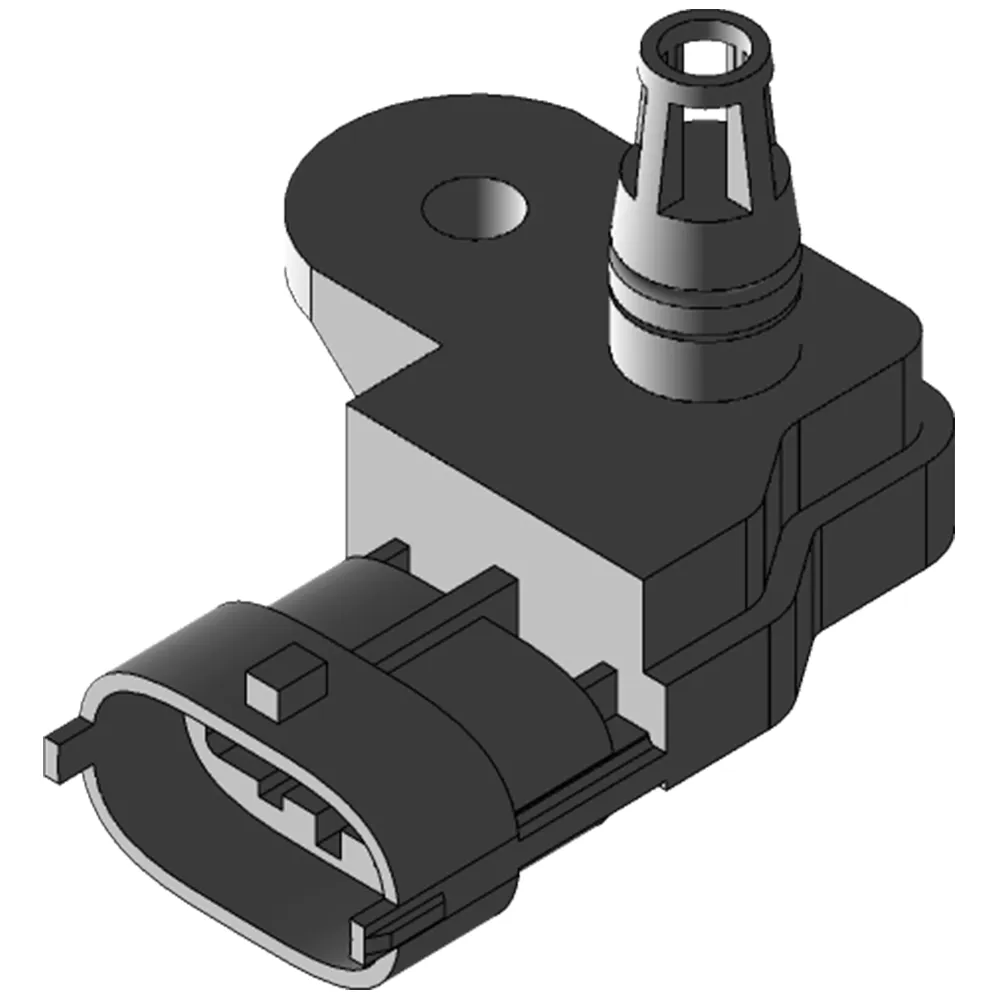

Teste de EMC para sensores de ângulo de direção

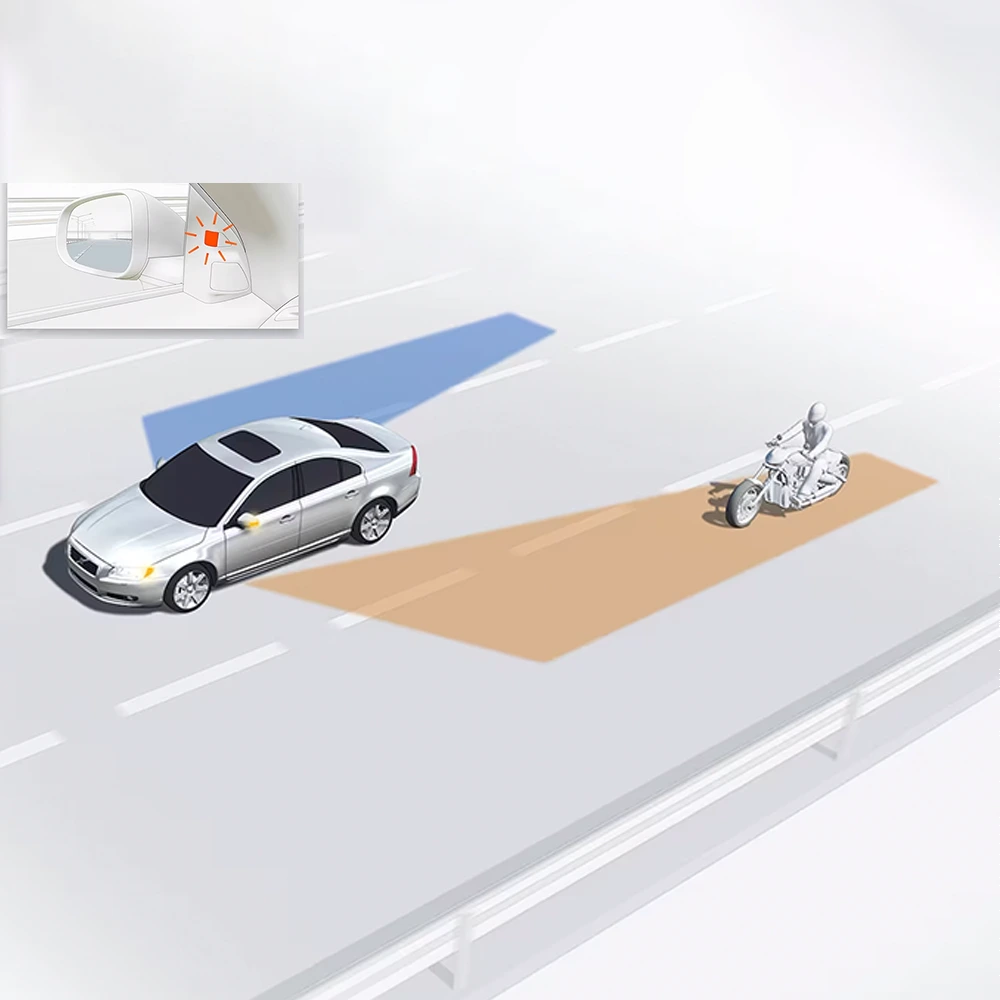

A compatibilidade eletromagnética (EMC) é um grande desafio para sensores de direção, que operam perto de:

- Motores EPS de alta corrente

- Barramentos CAN/LIN

- Inversores híbridos de alta tensão

Padrões comuns:

- Série ISO 11452 (imunidade à RF irradiada/conduzida)

- CISPR 25 (emissões conduzidas/irradiadas)

- ISO 7637-2 (imunidade transitória em linhas de energia)

Testes típicos:

- Injeção de corrente em massa (BCI)

- Imunidade RF irradiada (até 200 V/m)

- Imunidade ESD: ±8 kV contato, ±15 kV ar

- Pulsos de descarga de carga: até +87 V por 400 ms

“Sem filtragem EMI adequada, até mesmo um telefone celular perto da coluna de direção pode atrapalhar os sinais de ângulo — um risco que não podemos correr.”

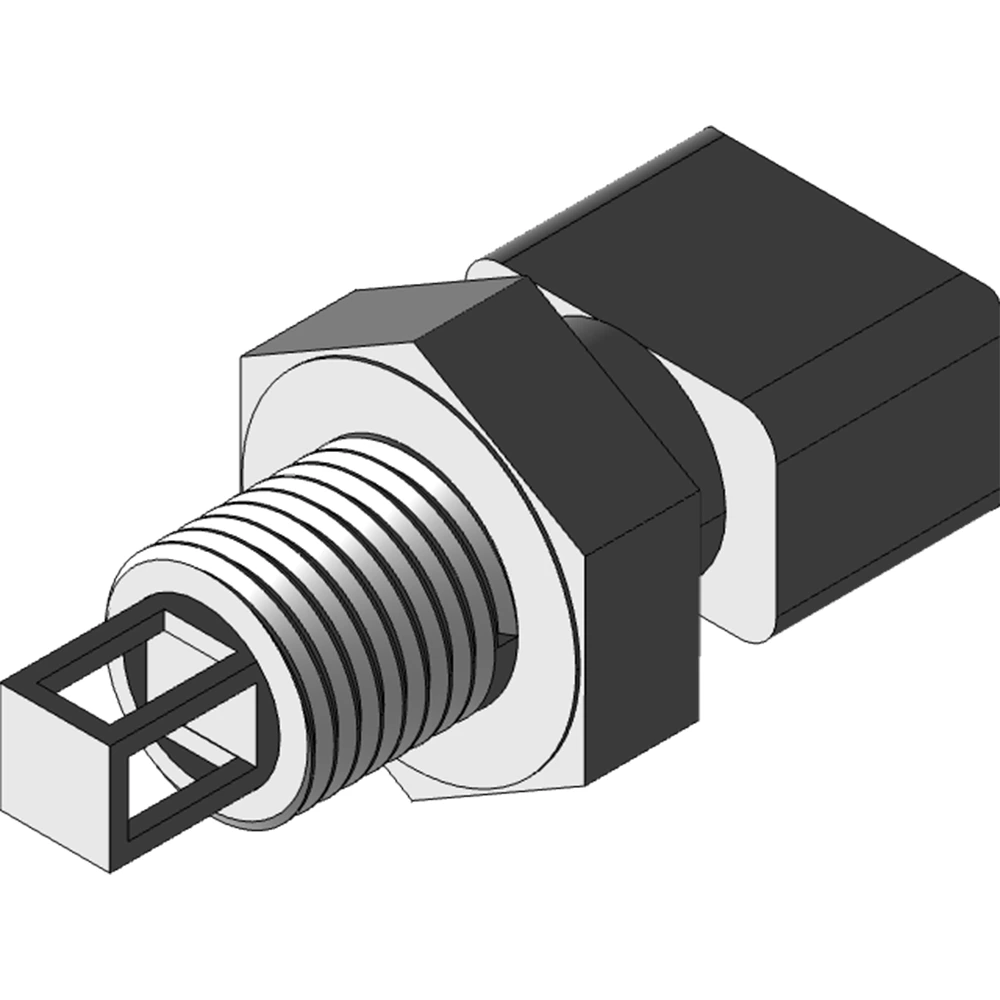

Considerações de projeto para conformidade

Para passar nos testes acima, os engenheiros integram:

- Diodos TVS em linhas de sinal e energia

- Conectores blindados e fiação de par trançado

- Layout de plano de aterramento otimizado em PCBs

- Watchdogs internos e lógica de detecção de falhas

- Alojamento e envasamento selados para proteção de PI

Em designs premium, gabinetes blindados ou layouts compensados magneticamente pode ser usado para resistir à interferência de campo externo.

Robusto por design, comprovado por testes

Um sensor de ângulo de direção não é verdadeiramente "de nível automotivo" a menos que passe por todos os testes ambientais e de compatibilidade eletromagnética (EMC). Ele deve permanecer preciso e seguro sob calor, frio, água, vibração e campos eletromagnéticos — tudo isso atendendo a tolerâncias rigorosas.

Do ponto de vista de um engenheiro de produção: a diferença entre um bom sensor e um ótimo é como se mantém cinco anos depois — não apenas como funciona quando novo.

📚 Navegação em série

- Fundamentos dos sensores de ângulo de direção automotiva e seu papel na dinâmica do veículo

- Arquitetura de Projeto — Estrutura do Sensor, Redundância e Interfaces de Sinal

- Especificações técnicas importantes — resolução, linearidade e alcance angular

- ✅ Testes ambientais e conformidade com EMC em aplicações do mundo real

- Integração e Calibração em Linhas de Montagem de Veículos