Os componentes automotivos devem suportar temperaturas extremas, vibração constante e exposição a poeira e umidade. Este artigo detalha como os sensores de taxa de guinada são projetados para permanecer precisos e confiáveis em ambientes tão adversos, abordando técnicas de compensação de temperatura, resistência à vibração/choque, proteção contra entrada e mitigação de EMI.

1. Projeto e compensação de alta/baixa temperatura

- Seleção de materiais

- PCB de alta Tg (por exemplo, FR4 de alta Tg) e resina epóxi de baixa temperatura garantir que não haja rachaduras ou delaminação de –40 °C a +125 °C

- Os gabinetes de plástico usam PA66+GF30 (nylon reforçado com fibra de vidro) classificado para +135 °C; os gabinetes de alumínio são anodizados ou revestidos com pó para maior durabilidade

- Calibração de faixa completa e tabela de consulta

- A calibração é realizada a –40 °C, –20 °C, 0 °C, 25 °C, 50 °C, 85 °C e 125 °C para capturar mudanças de polarização e sensibilidade

- A MCU armazena uma tabela de consulta ou coeficientes polinomiais para compensação em tempo real, garantindo um desvio de polarização ≤±0,5°/s em todo o intervalo de temperatura

- Envelhecimento Acelerado e Ciclagem Ambiental

- HALT (Teste de Vida Altamente Acelerado): Os dispositivos passam por ciclos de temperatura de –40 °C a +125 °C ao longo de 1.000 ciclos, permanecendo em extremos por ≥30 min cada

- Ciclagem de temperatura/humidade: –40 °C a +85 °C a 85% RH por 2.000 horas para verificar se não há desvios ou falhas de componentes

2. Resistência à vibração e ao choque

- Mitigação de Choque Interno

- Almofadas de amortecimento (espuma ou silicone) entre a matriz MEMS e o PCB absorvem a vibração entre 20 Hz e 2000 Hz

- O PCB é projetado como uma pilha de quatro ou seis camadas: camada superior para sinais sensíveis, segunda camada como plano de aterramento sólido, camadas intermediárias para distribuição de energia e blindagem, camada inferior como aterramento/blindagem adicional para reduzir o acoplamento EMI

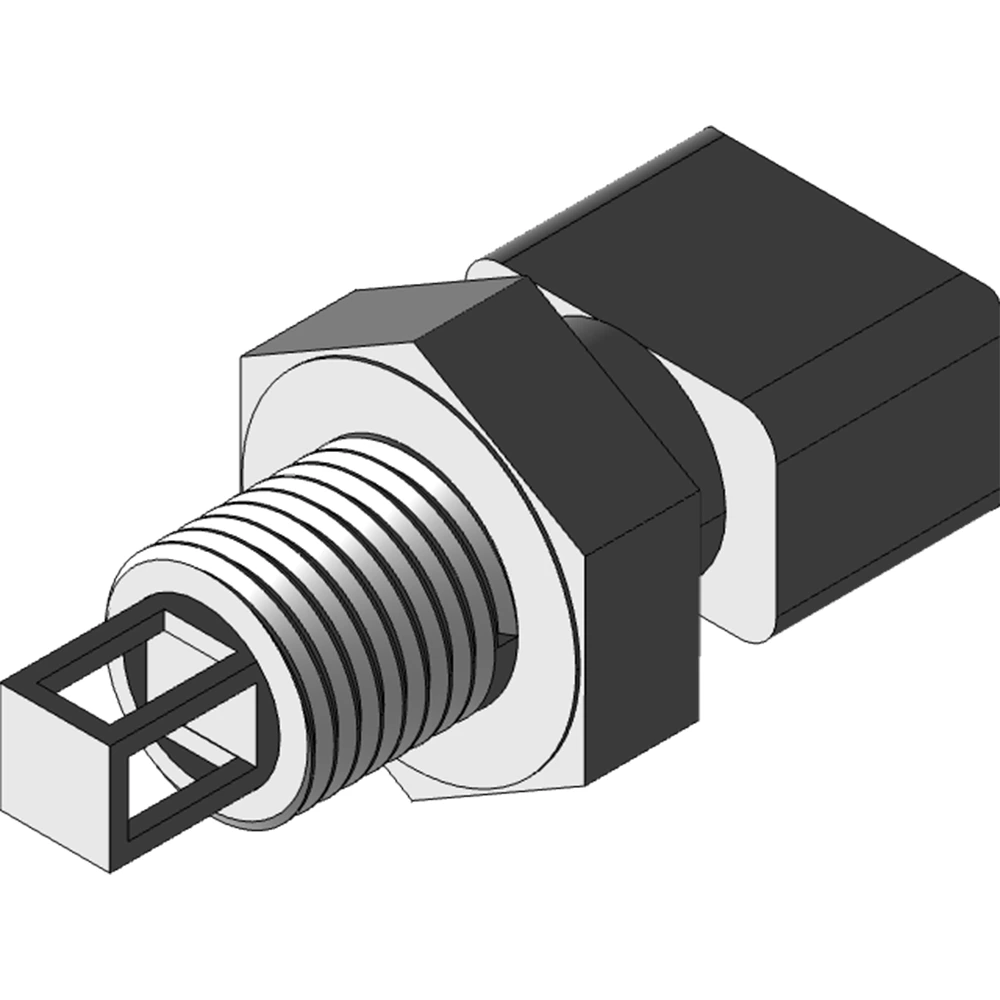

- Suporte de montagem e fixação mecânica

- As superfícies de montagem do veículo devem ser planas e rígidas; use parafusos M4/M5 com arruelas de pressão ou porcas de náilon para evitar afrouxamento devido à vibração

- Veículos comerciais ou caminhões pesados podem empregar suportes de alumínio mais grossos para máxima rigidez e flexibilidade mínima

- Padrões de teste de vibração e choque

- Vibração aleatória: Em conformidade com a norma ISO 16750-3 (perfil PSD de 20 Hz a 2000 Hz), replicando ambientes rodoviários automotivos típicos

- Choque: Em conformidade com ISO 19453 ou LV124 (confiabilidade ambiental automotiva), capaz de choque de meio seno de ±100 g (duração de 6 ms)

3. Proteção contra poeira, água e corrosão

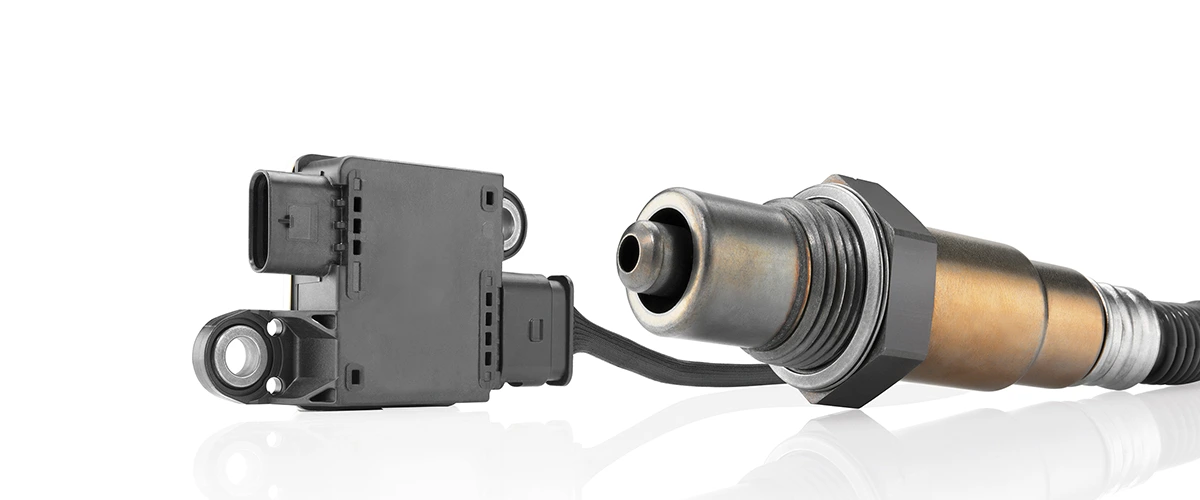

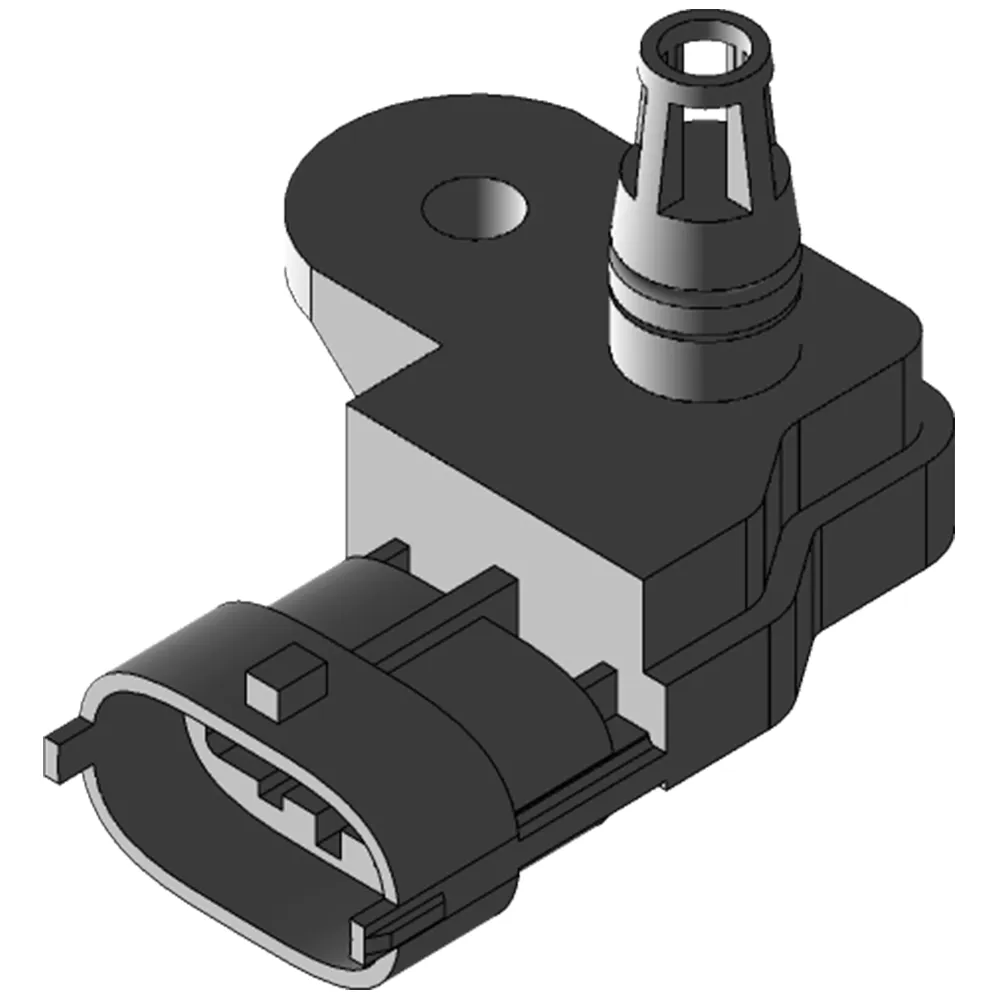

- Selagem e envasamento

- Uso de dispositivos de nível automotivo vedações de anel de vedação de silicone ou completo envasamento de silicone para isolar componentes internos de poeira e umidade

- As costuras e bordas dos conectores são duplamente seladas com fitas adesivas à prova d'água ou tubos termoencolhíveis para atingir IP6X (à prova de poeira) / IPX6 (jatos de água potentes)

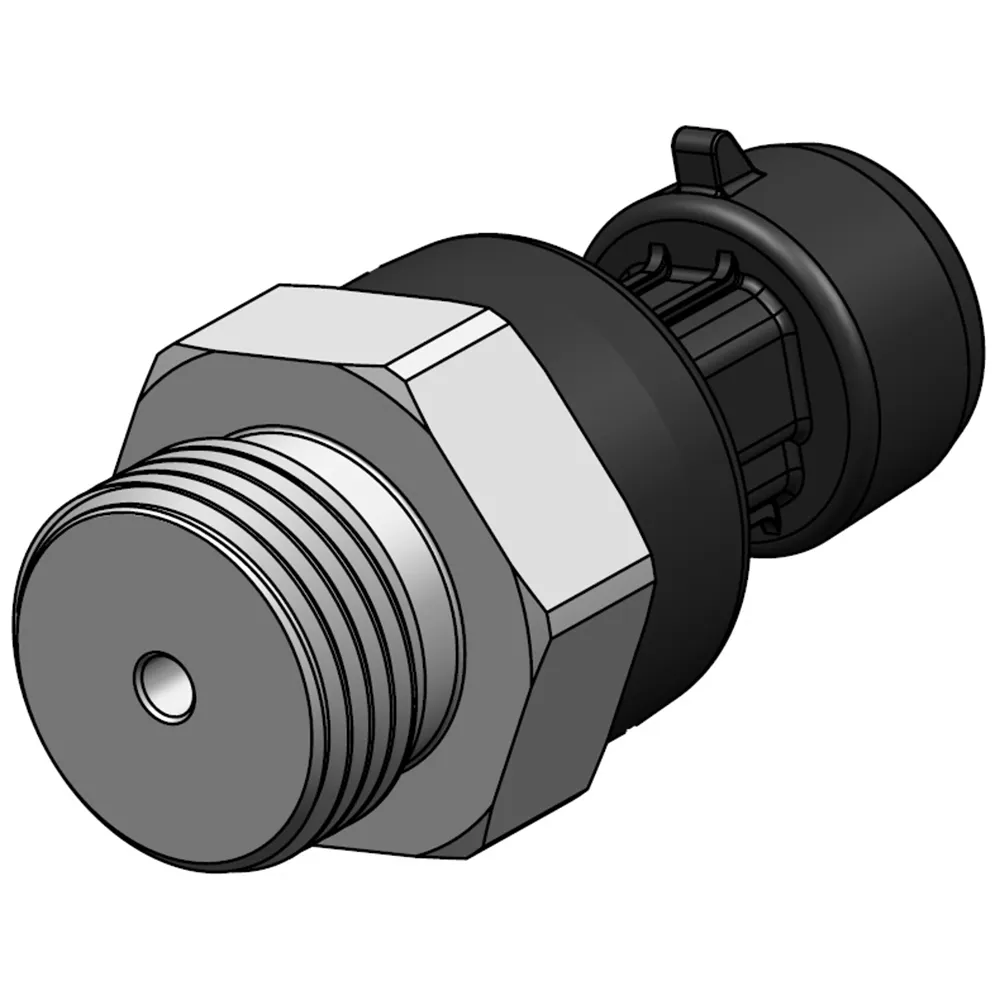

- Tratamento de corrosão de superfície

- As carcaças metálicas sofrem anodização ou galvanoplastia, depois uma camada de tinta protetora para resistir à névoa salina e à corrosão ambiental

- Os conjuntos de PCB recebem uma revestimento conforme pós-SMT (por exemplo, acrílico ou uretano) para proteger contra umidade e contaminantes químicos

- Testes de névoa salina e corrosão química

- Teste de névoa salina neutra (NSS): ≥96 horas para verificar se não há corrosão visível na caixa ou nos conectores

- Teste de Resistência Química: Verifique se os traços do PCB e os terminais dos componentes não são afetados pela exposição a sais de degelo ou outros produtos químicos automotivos

4. Compatibilidade eletromagnética (EMC) e imunidade à interferência

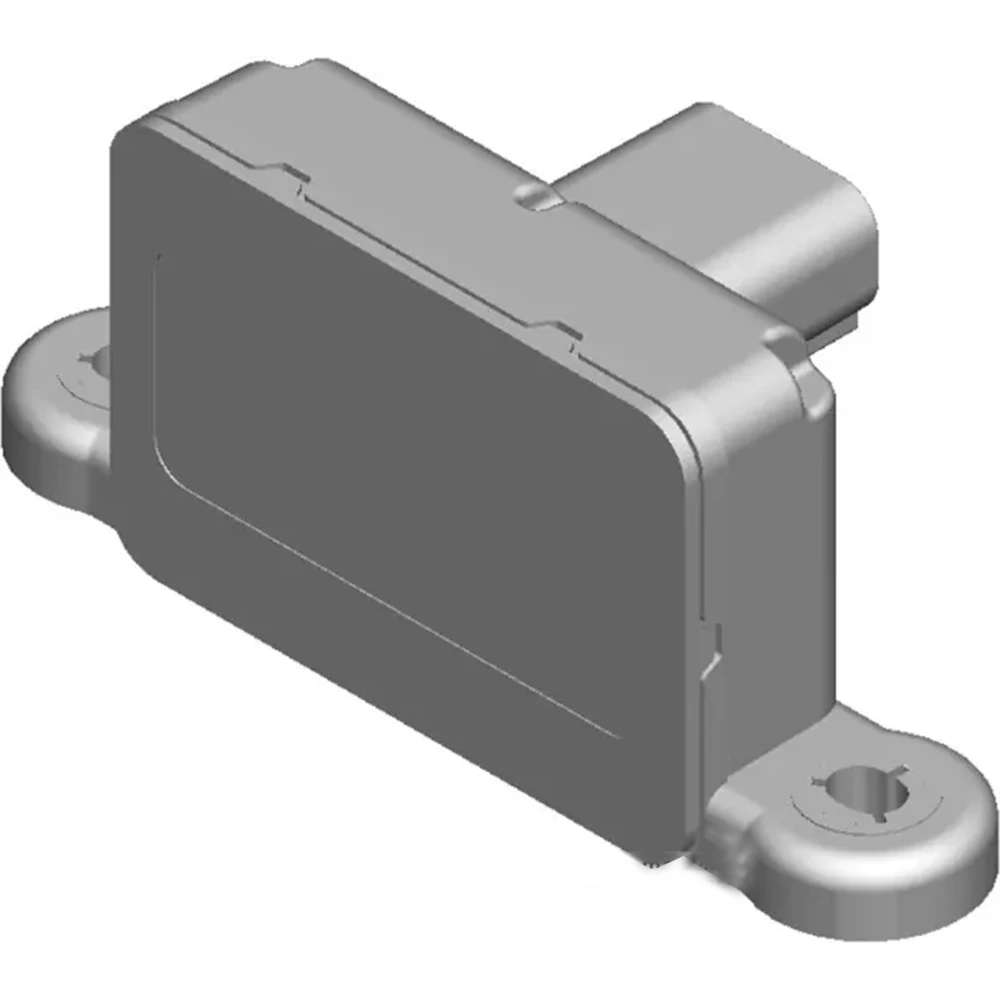

- Blindagem e aterramento de habitação

- A tinta condutiva interna ou o invólucro totalmente metálico criam uma blindagem de Faraday, isolando circuitos sensíveis de fontes externas de EMI (bobinas de ignição, inversores de alta potência)

- O alojamento é conectado ao aterramento do chassi para minimizar o ruído do loop de aterramento e garantir uma referência estável para o processamento do sinal

- Circuitos de Filtro e Supressão

- Filtragem de linha de energia: Filtro LC (indutor + capacitor de 10 µF) na entrada VCC e um Diodo TVS para reter picos de tensão, protegendo contra transientes de ±12 V

- Filtragem de linha de sinal: Filtros passa-baixa RC ou indutores de modo comum em saídas analógicas ou linhas CAN/LIN para suprimir ruído de alta frequência

- Diretrizes de layout e roteamento de PCB

- Separe os traços analógicos sensíveis dos traços de alta corrente ou alta frequência, mantendo uma distância adequada

- Placas de quatro ou seis camadas: camada superior para sinais sensíveis, segunda camada como plano de aterramento ininterrupto, terceira camada para energia, camada inferior como aterramento/blindagem adicional para reduzir o acoplamento EMI

Navegação da série:

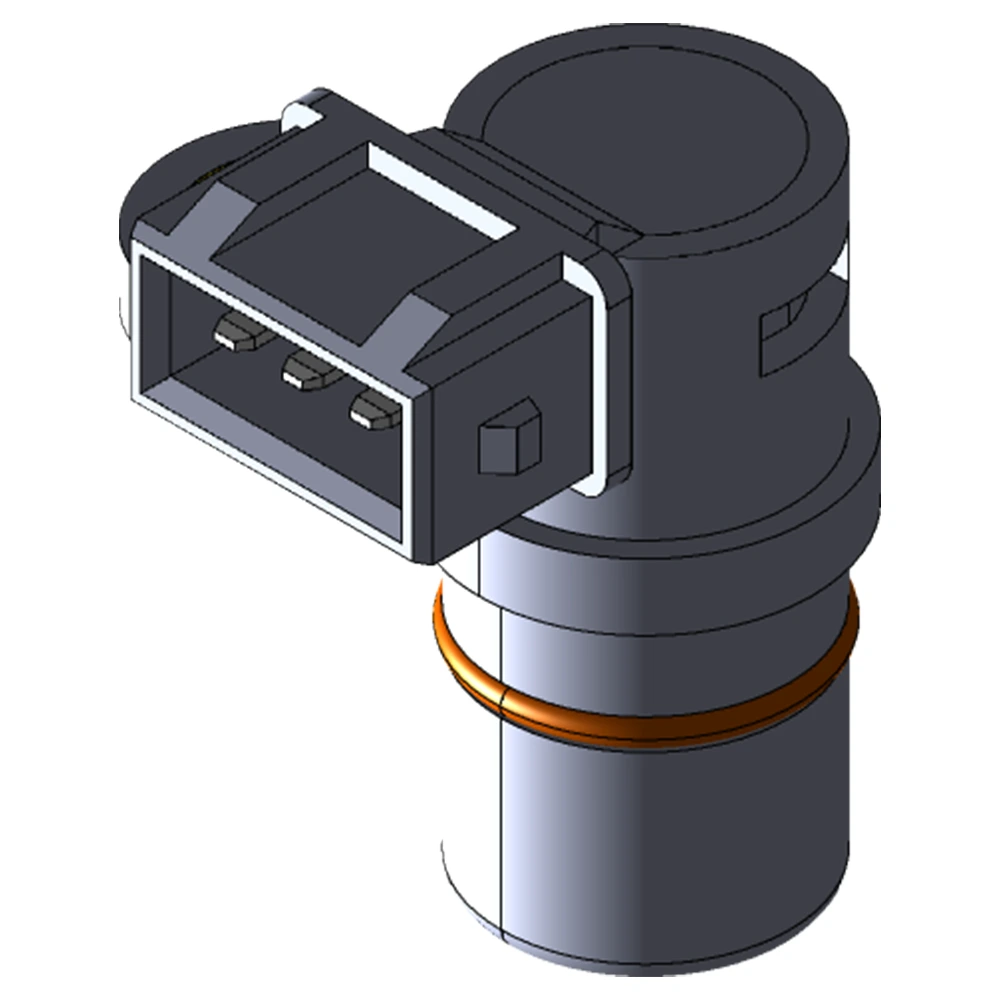

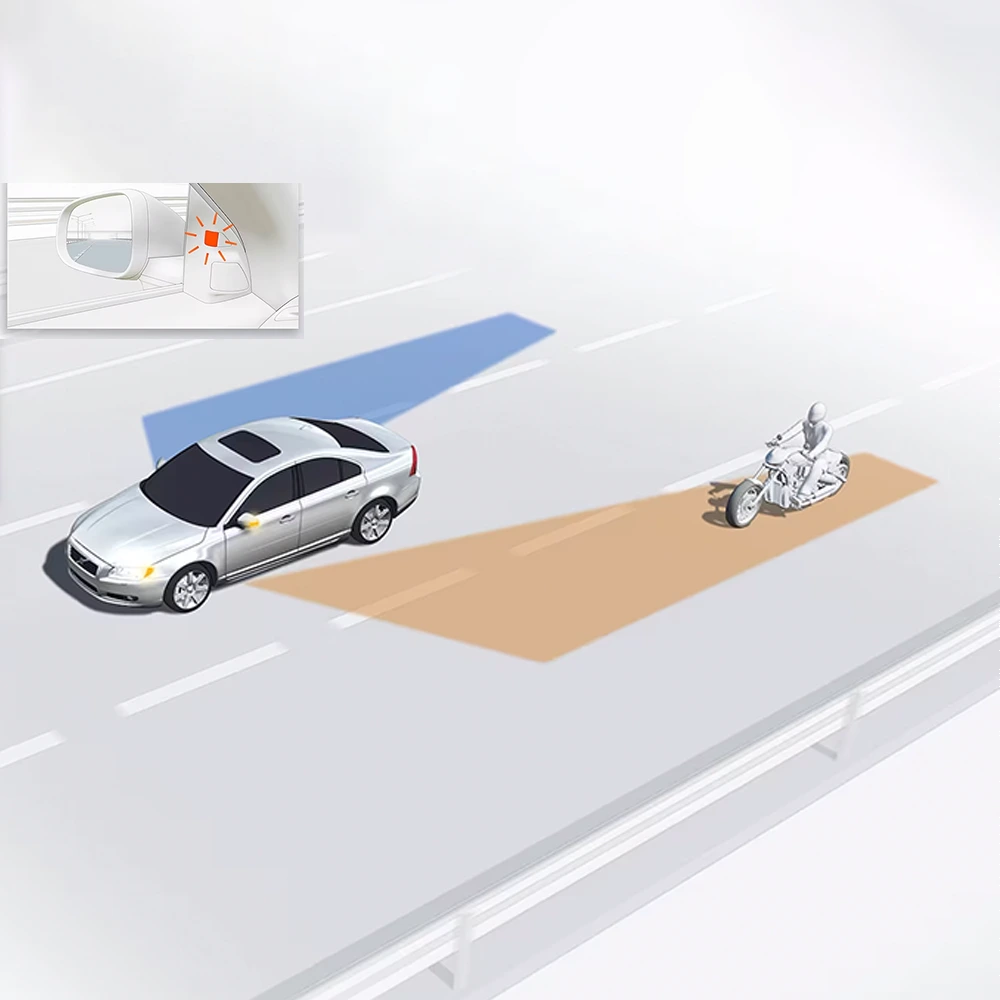

- Posicionamento e funções principais do sensor de taxa de guinada automotivo

- Componentes principais e princípios de funcionamento do sensor de taxa de guinada

- Especificações técnicas e guia de modelos do sensor de taxa de guinada

- Adaptabilidade e confiabilidade ambiental do sensor de taxa de guinada

- Interfaces do sensor de taxa de guinada