Bobinas de ignição também apresentam problemas como outros componentes eletrônicos, como sensores, Válvulas EGR, turbocompressores, etc., então precisamos aprender a solucionar problemas, e será melhor se houver profissionais.

Para conhecer melhor sua bobina de ignição, você pode querer saber:

- Como funciona uma bobina de ignição?

- Por que uma bobina de ignição falhou?

- Qual é o tipo da sua bobina de ignição?

- Como medir a bobina de ignição?

Gostaríamos de demonstrar o diagnóstico de uma bobina de ignição de dupla faísca com o seguinte exemplo “falha”.

Veículo: Alfa Romeo 147 1.6 TS com ignição por faísca dupla

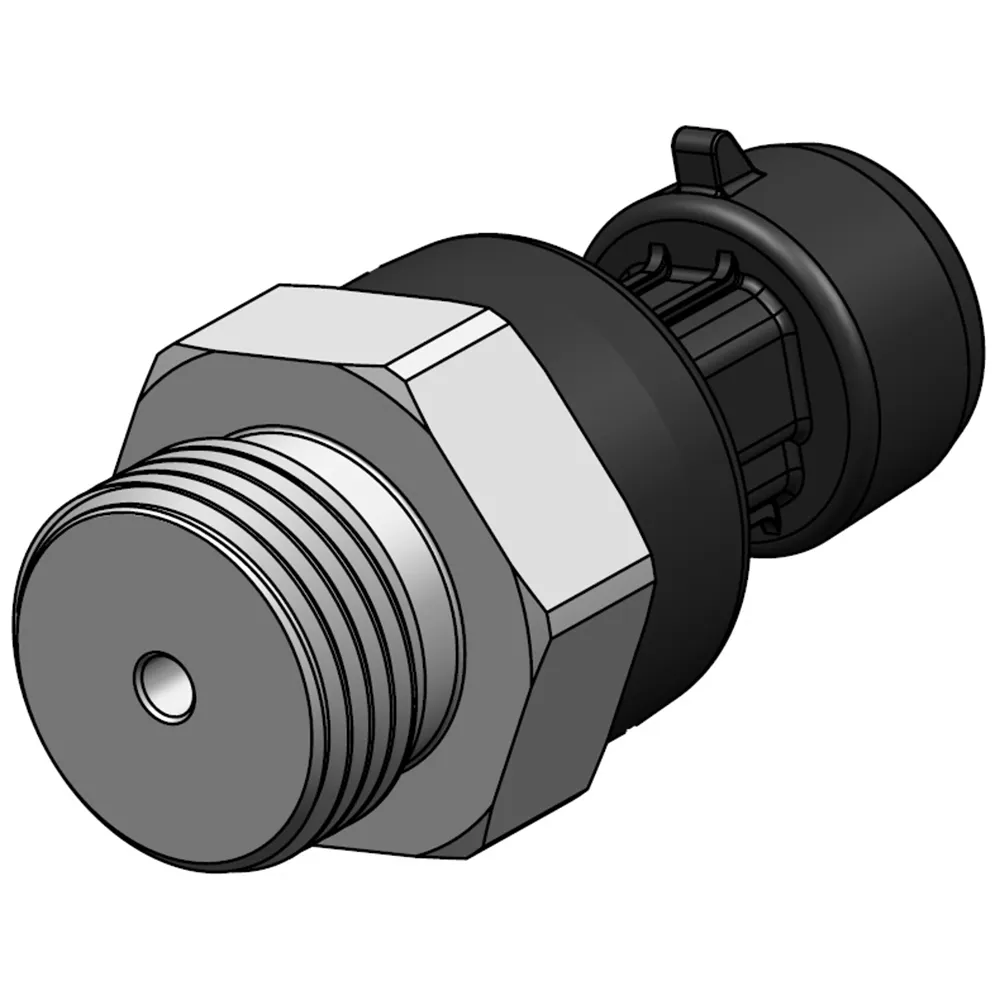

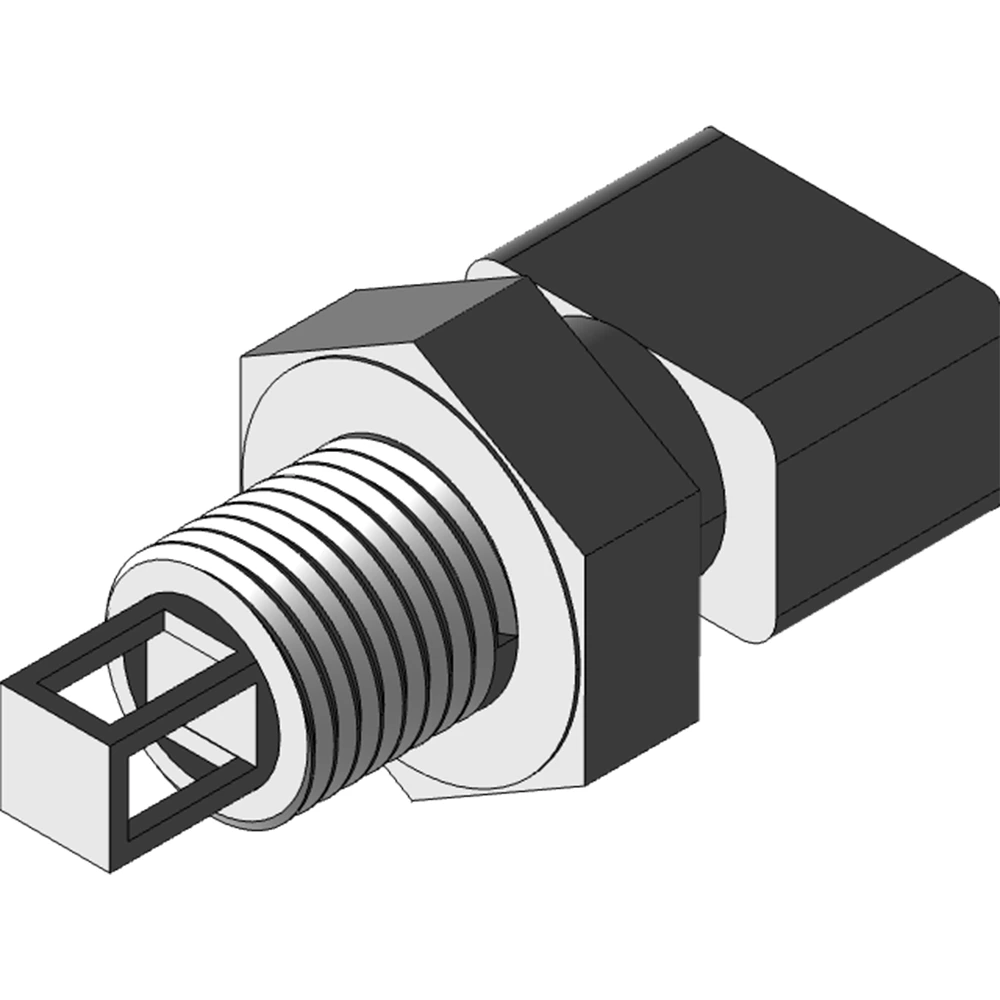

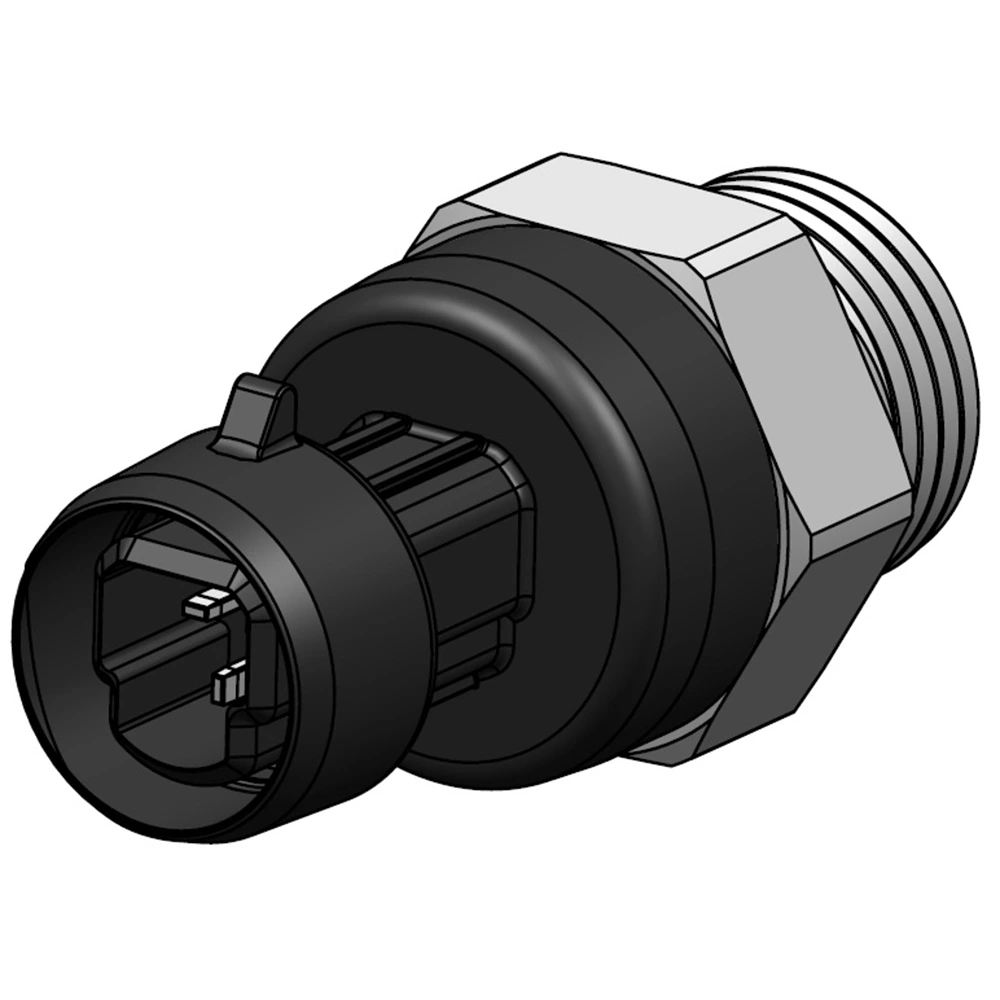

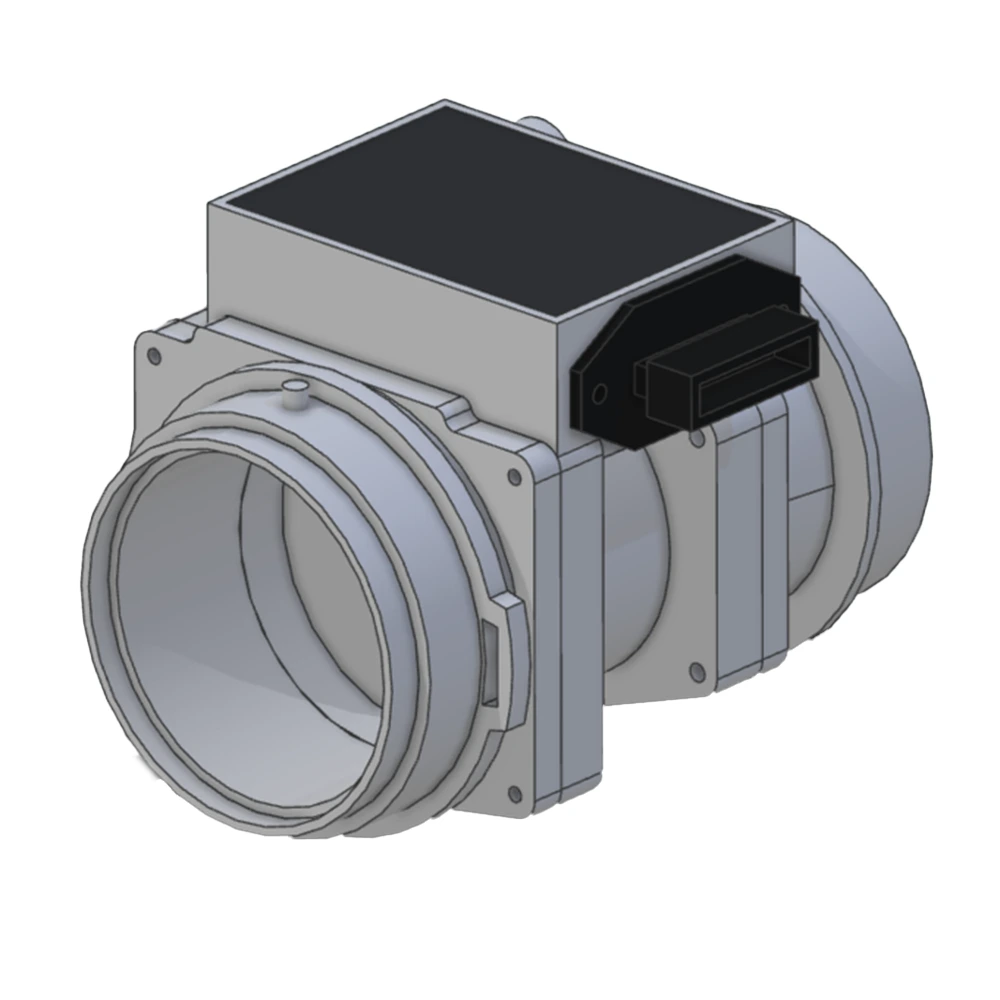

Cada cilindro possui uma vela de ignição principal e uma vela de ignição secundária. As bobinas de ignição são acionadas pelos estágios de potência de ignição integrados à unidade de controle do motor. Ilustrações esquemáticas, desenhos e descrições destinam-se apenas a esclarecer o texto do documento e não podem ser usados como base para trabalhos de instalação e reparo.

Condições de trabalho de diagnóstico: Mecânica do motor, bateria, sistema de partida e sistema de combustível OK.

DICA PRÁTICA

Antes de iniciar o diagnóstico, leve em consideração os seguintes fatores:

- Para permitir a correta alocação do veículo, é importante que os documentos do veículo (documentos de registro) sejam incluídos na folha de trabalho.

- Verifique a voltagem da bateria. Uma alimentação de voltagem insuficiente pode causar falha do sistema ou resultar em medições incorretas ou quedas de tensão.

- Verifique os fusíveis relacionados ao sistema. Uma rápida olhada na caixa de fusíveis pode eliminar a causa primária da falha.

Reclamação do cliente

- O cliente relatou um problema funcional com o sistema de controle do motor

- Informações de advertência no painel de instrumentos:

Falha: Sistema de monitoramento do motor.

Etapas de solução de problemas

1

Usando a unidade de diagnóstico

Conecte a ferramenta de diagnóstico ao conector OBD de 16 pinos. Dependendo do fabricante do veículo e da data de registro, um kit de diagnóstico diferente e um adaptador adicional podem ser necessários. Execute as seguintes aplicações na unidade de diagnóstico:

- Escolha um programa

- Escolha um veículo

- Selecione o tipo de combustível

- Escolha um modelo

- Selecione o tipo de veículo

- Selecione a função desejada

- Selecionar sistema: dependendo do sistema de diagnóstico que estiver sendo usado, instruções de segurança adicionais podem ser exibidas aqui.

- Iniciar diagnóstico de erros

A comunicação com a unidade de controle eletrônico requer uma voltagem adequada da bateria e o conector correto. A voltagem insuficiente para a unidade de controle eletrônico pode ser um sinal de defeito na fiação ou na bateria do veículo.

3

Avalie os detalhes

Saiba mais sobre as possíveis causas das falhas

- Erro de ignição

- Válvula de injeção defeituosa

- Unidade de controle eletrônico com defeito

Observação: se vários códigos de erro forem exibidos, elimine a falha primeiro. Feito isso, faça um teste de direção conectado ao sistema de diagnóstico. Monitore os parâmetros e leia a memória de erros.

4

Determinar a causa da falha

Preparativos para diagnóstico do motor

- Prepare os sistemas de diagnóstico adicionais necessários, como um multímetro ou osciloscópio.

- Encontrar documentos técnicos

- Remova a tampa do motor (se houver)

5

Realizar uma inspeção visual

Antes de iniciar o processo de diagnóstico propriamente dito, a fiação do motor e as conexões dos plugues devem ser verificadas quanto a danos, na medida do possível. Dobras, falta de alívio de tensão e "mordidas" na fiação são possíveis causas disso.

6

Verifique a atuação primária da bobina de ignição do cilindro 3

- Remova o plugue da bobina de ignição

- Conecte um osciloscópio ou testador de diagnóstico ao módulo de medição

- Conecte as extremidades da sonda PIN 1 e PIN 2 ao conector de dois lados.

- Remova as conexões dos plugues das válvulas de injeção.

- Ligando o motor

O sinal deve ser claramente detectável no osciloscópio.

Neste exemplo, a medição foi bem-sucedida.

7

Verifique a alimentação de tensão na bobina de ignição do cilindro 3

- Remova o plugue da bobina de ignição.

- Meça a voltagem no conector bidirecional no lado da fiação

- Conecte o cabo vermelho do multímetro ao PINO 2 (+) e o cabo preto ao aterramento do motor (-).

Ligue a ignição. Uma tensão acima de 10,5 V deve ser medida. Valor medido: 11,93 V. Medição OK.

8

Remova a bobina de ignição para testes adicionais

- Remova o plugue da bobina de ignição

- Remova o cabo de alta tensão da segunda vela de ignição

- Remova os parafusos de montagem

- Puxe a bobina de ignição verticalmente, mantendo-a paralela ao soquete

Para evitar danos ao conector da vela de ignição, é importante evitar a rotação da bobina de ignição.

Pontas:

Verifique se há sujeira na ranhura da vela causada pela penetração de óleo e água. Remova e verifique as velas de ignição.

9

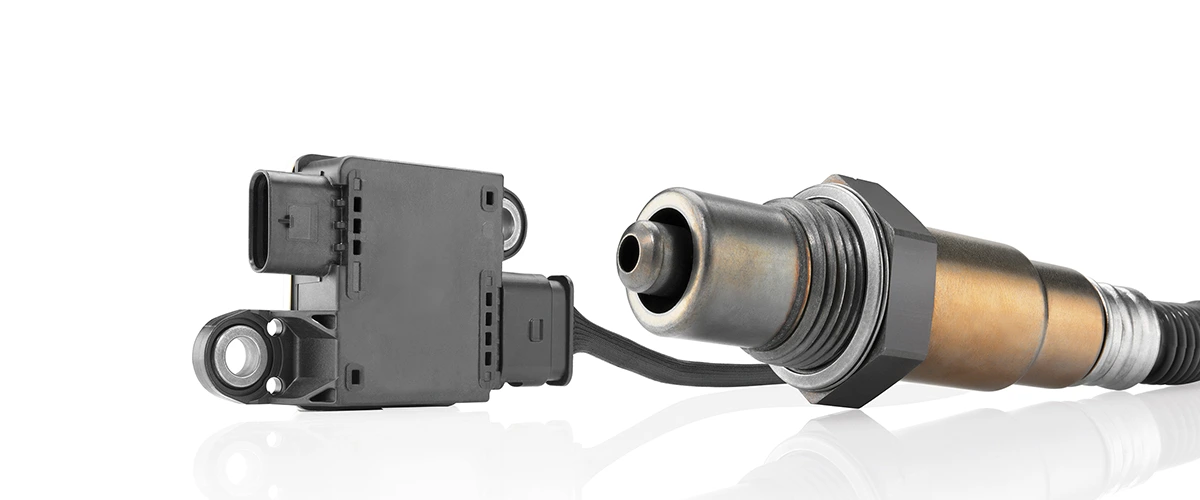

Medir a resistência

Use um multímetro para verificar a bobina de ignição removida. Conecte um ohmímetro diretamente aos pinos 1 e 2 do conector do componente para medir o enrolamento primário.

- Valor de controle: 0,3 Ω – 1,0 Ω

- Valor real: 0,5 Ω (OK)

Para medir o enrolamento secundário, meça as sondas diretamente nas saídas de alta tensão da bobina de ignição.

- Valor de controle: 8,0 kΩ – 15,0 kΩ

- Valor real: ∞ (quebra da bobina secundária)

Neste contexto, observe sempre as seguintes especificações do fabricante do veículo.

Pontas:

As bobinas de ignição do veículo são idênticas e podem ser trocadas para testes.

10

Substituir a bobina de ignição

Aqui, é preciso ter cuidado para que o conector da vela de ignição e o cabo de alta tensão da segunda vela encaixem corretamente. Fixe a bobina de ignição usando os parafusos de fixação. Feito isso, insira todas as conexões da bobina de ignição e os conectores da válvula de injeção.

Obtenha suporte total

MOOCAR — como exportador líder, desenvolvemos continuamente soluções inovadoras de sensoriamento e atuação para ajudar a otimizar o controle de emissões, a economia de combustível e a dirigibilidade. Além dos componentes mencionados acima, oferecemos suporte completo de dados e informações de mercado.