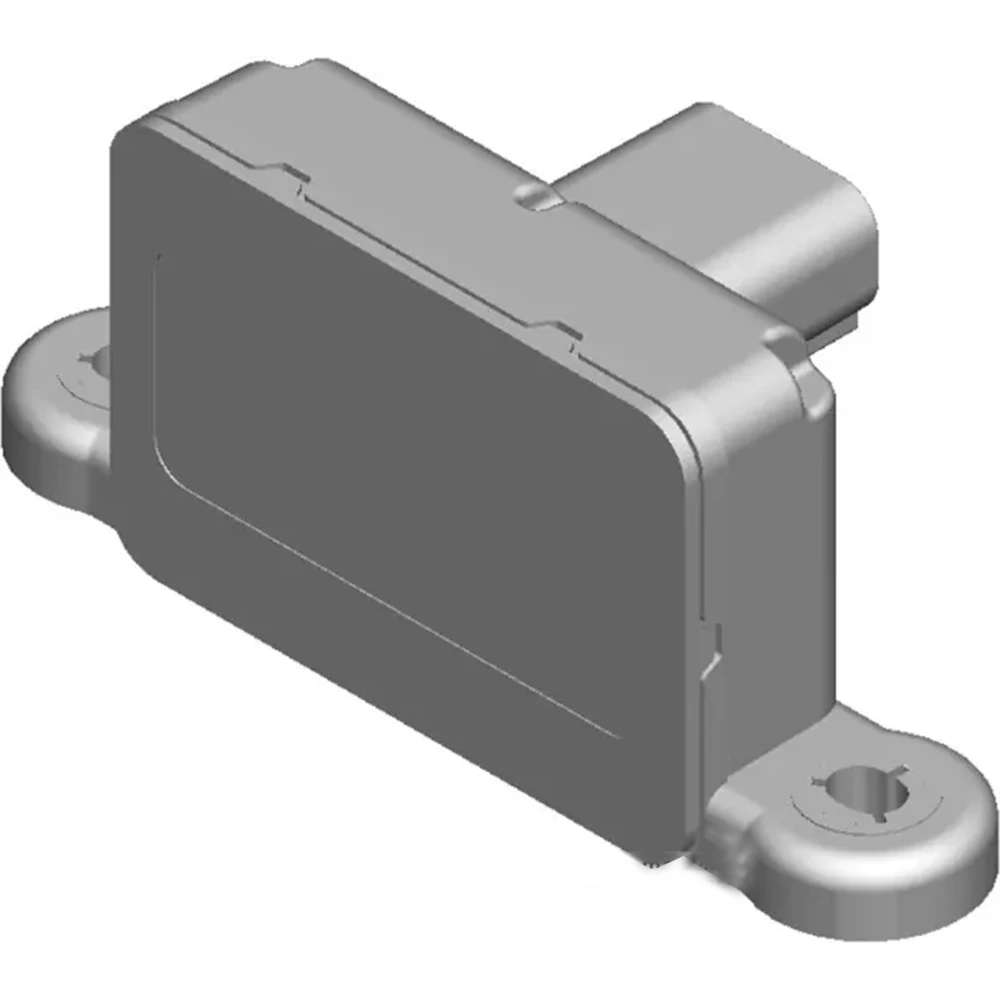

Автомобильные компоненты должны выдерживать экстремальные температуры, постоянную вибрацию и воздействие пыли и влаги. В этой статье подробно описывается, как датчики скорости рыскания спроектированы так, чтобы оставаться точными и надежными в таких суровых условиях, охватывая температурную компенсацию, устойчивость к вибрации/ударам, защиту от проникновения и методы смягчения электромагнитных помех.

1. Проектирование и компенсация высоких/низких температур

- Выбор материала

- Высокотемпературная печатная плата (например, FR4 High Tg) и низкотемпературная эпоксидная смола обеспечить отсутствие трещин и расслоений при температуре от –40 °C до +125 °C

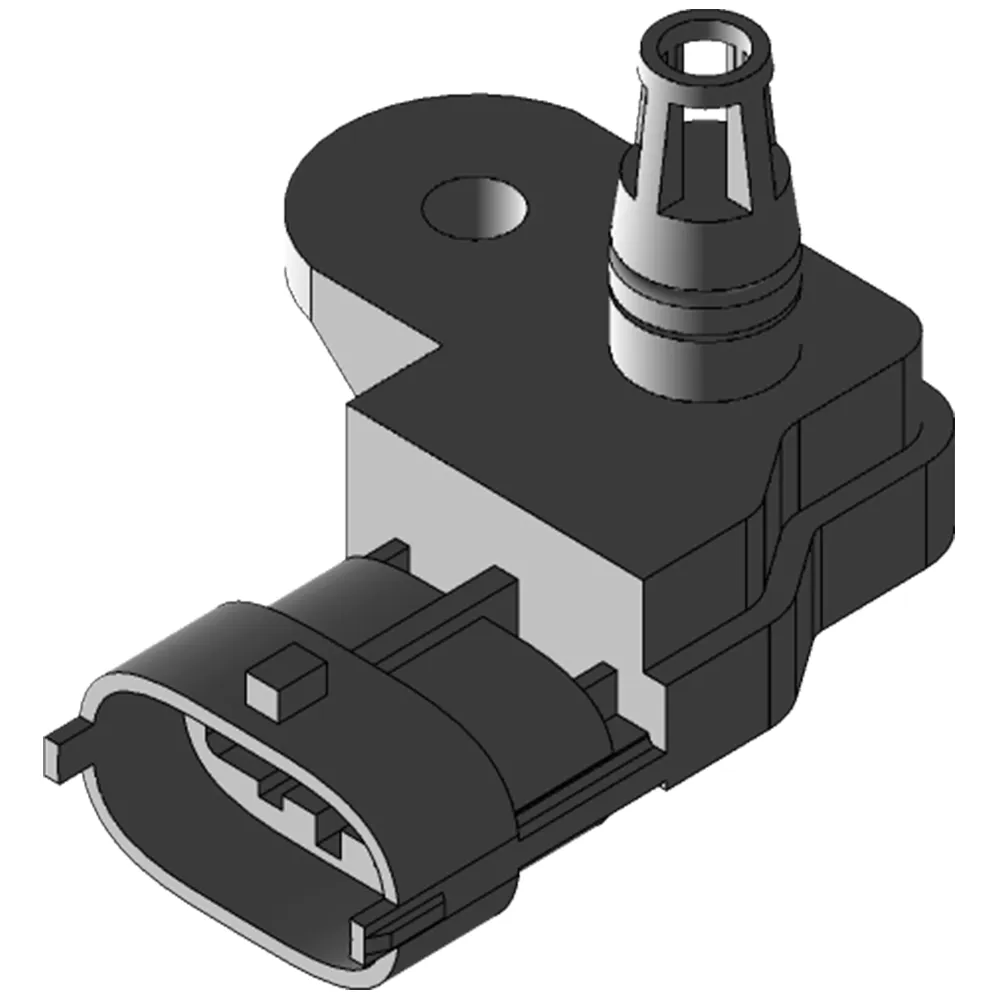

- Пластиковые корпуса изготовлены из PA66+GF30 (нейлон, армированный стекловолокном), рассчитанного на температуру +135 °C; алюминиевые корпуса анодированы или имеют порошковое покрытие для повышения долговечности.

- Полнодиапазонная калибровка и таблица соответствия

- Калибровка выполняется при температурах –40 °C, –20 °C, 0 °C, 25 °C, 50 °C, 85 °C и 125 °C для фиксации изменений смещения и чувствительности.

- Микроконтроллер хранит таблицу поиска или полиномиальные коэффициенты для компенсации в реальном времени, обеспечивая дрейф смещения ≤±0,5°/с во всем диапазоне температур.

- Ускоренное старение и цикличность окружающей среды

- HALT (Ускоренное испытание на долговечность): Устройства подвергаются циклическому изменению температуры от –40 °C до +125 °C в течение 1000 циклов, выдерживая экстремальные значения в течение ≥30 минут каждый

- Цикличность температуры/влажности: от –40 °C до +85 °C при относительной влажности 85% в течение 2000 часов для проверки отсутствия дрейфа или отказов компонентов

2. Устойчивость к вибрации и ударам

- Смягчение внутреннего шока

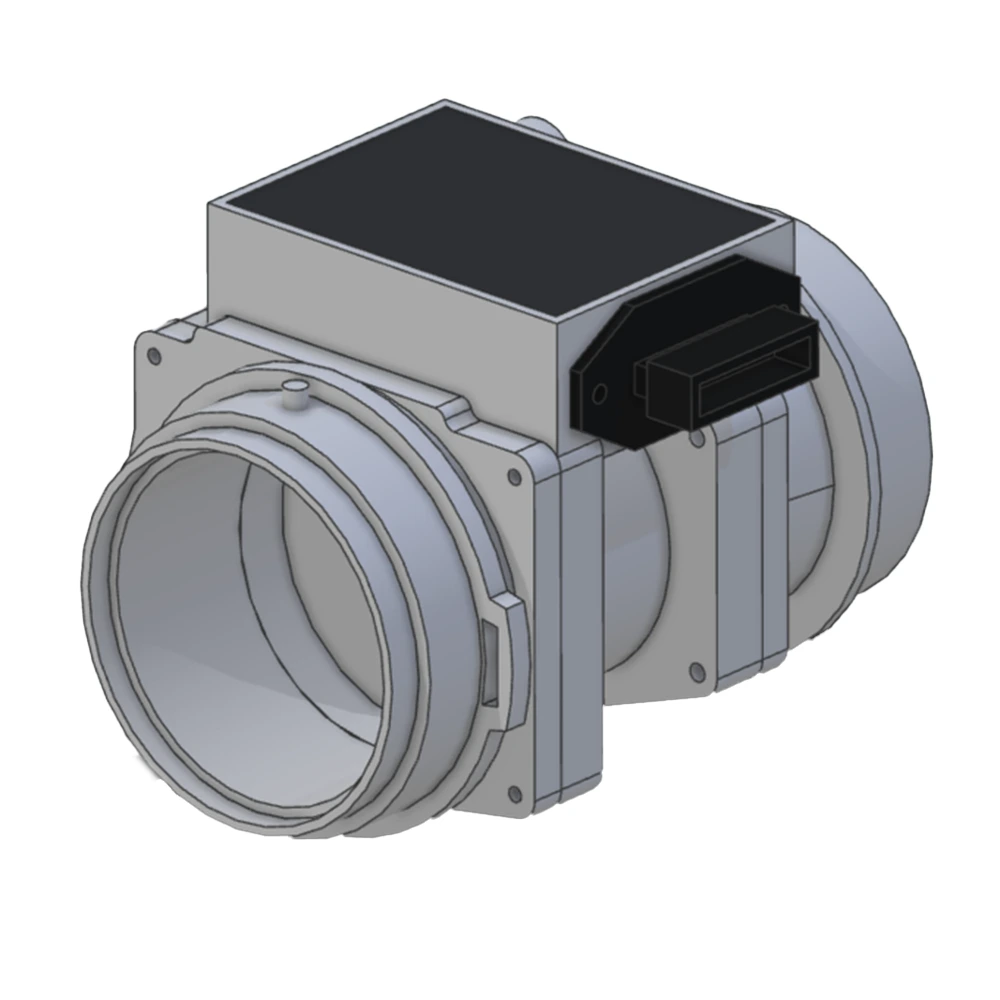

- Демпфирующие прокладки (пена или силикон) между кристаллом МЭМС и печатной платой поглощают вибрацию в диапазоне 20–2000 Гц

- Печатная плата спроектирована как четырех- или шестислойный стек: верхний слой для чувствительных сигналов, второй слой в качестве сплошной заземляющей плоскости, средние слои для распределения питания и экранирования, нижний слой в качестве дополнительного заземления/экрана для уменьшения электромагнитной связи.

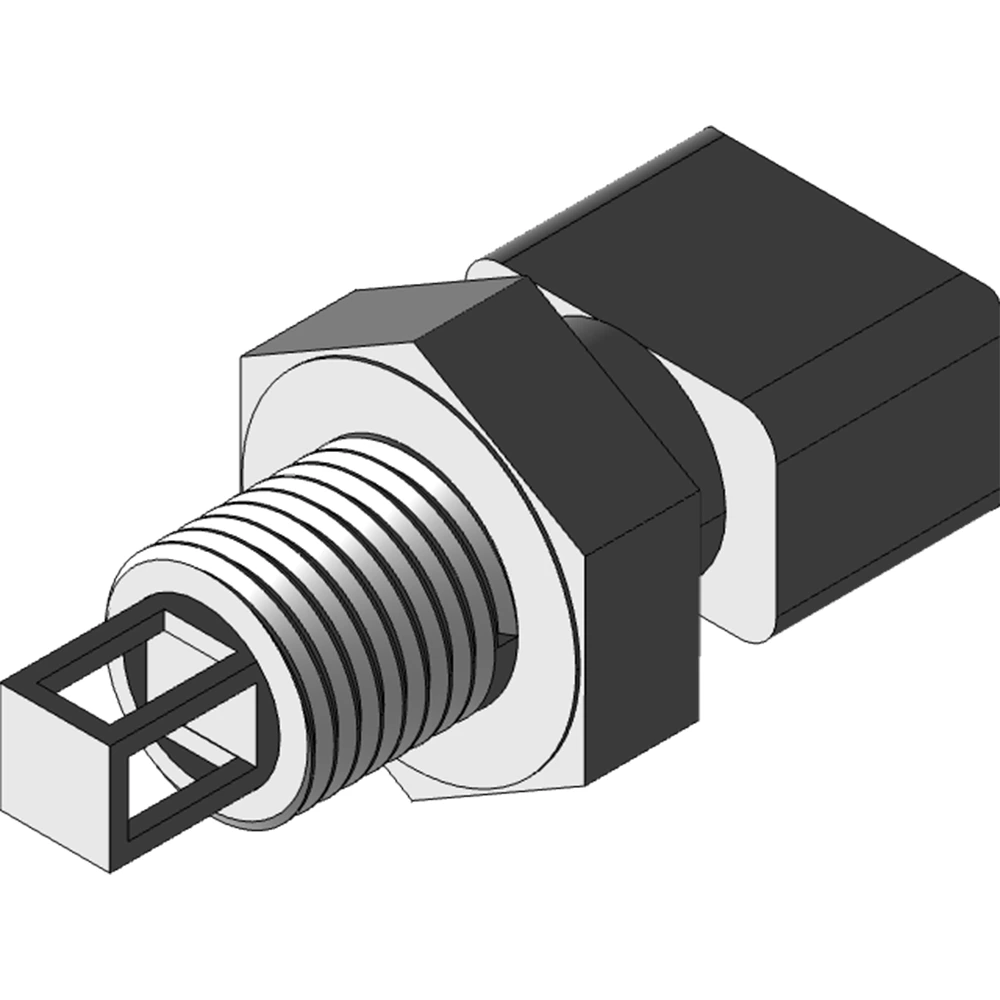

- Монтажный кронштейн и механическое крепление

- Поверхности крепления транспортного средства должны быть ровными и жесткими; используйте болты М4/М5 с пружинными шайбами или нейлоновыми стопорными гайками для предотвращения ослабления под воздействием вибрации.

- В коммерческих транспортных средствах или большегрузных автомобилях могут использоваться более толстые алюминиевые кронштейны для максимальной жесткости и минимального прогиба.

- Стандарты испытаний на вибрацию и ударопрочность

- Случайная вибрация: Соответствует стандарту ISO 16750-3 (профиль PSD 20 Гц–2000 Гц), воспроизводя типичные автомобильные дорожные условия

- Шок: Соответствует ISO 19453 или LV124 (экологическая надежность автомобилей), выдерживает удар полусинусоидальной формы с усилием ±100 g (длительностью 6 мс)

3. Защита от пыли, воды и коррозии

- Герметизация и заливка

- Устройства автомобильного класса используют силиконовые уплотнительные кольца или полный силиконовая заливка для изоляции внутренних компонентов от пыли и влаги

- Швы и края разъемов дважды герметизированы водонепроницаемыми клейкими лентами или термоусадочной трубкой для достижения степени защиты IP6X (пыленепроницаемость) / IPX6 (мощные струи воды)

- Обработка поверхности от коррозии

- Металлические корпуса подвергаются анодирование или цинкование, затем слой защитной краски для защиты от соляного тумана и коррозии окружающей среды

- Сборки печатных плат получают конформное покрытие после поверхностного монтажа (например, акрил или уретан) для защиты от влажности и химических загрязнений

- Испытания на стойкость к соляному туману и химической коррозии

- Тест на нейтральный солевой туман (NSS): ≥96 часов для проверки отсутствия видимой коррозии на корпусе или разъемах

- Тест на химическую стойкость: Убедитесь, что печатные платы и выводы компонентов не подвержены воздействию солей для размораживания или других автомобильных химикатов.

4. Электромагнитная совместимость (ЭМС) и помехоустойчивость

- Экранирование и заземление корпуса

- Внутренняя токопроводящая краска или цельнометаллический корпус создают экран Фарадея, изолирующий чувствительные схемы от внешних источников электромагнитных помех (катушки зажигания, мощные инверторы).

- Корпус заземлен на шасси, чтобы минимизировать шум контура заземления и обеспечить стабильный опорный сигнал для обработки сигнала.

- Фильтры и схемы подавления

- Фильтрация линии электропередач: LC-фильтр (индуктор + конденсатор 10 мкФ) на входе VCC и TVS-диод для ограничения скачков напряжения, защищая от переходных процессов ±12 В

- Фильтрация сигнальной линии: RC-фильтры нижних частот или синфазные дроссели на аналоговых выходах или линиях CAN/LIN для подавления высокочастотных шумов

- Руководство по компоновке и трассировке печатных плат

- Отделите чувствительные аналоговые трассы от трасс с высоким током или высокой частотой, соблюдая достаточный зазор.

- Четырех- или шестислойные платы: верхний слой для чувствительных сигналов, второй слой как непрерывная заземляющая плоскость, третий слой для питания, нижний слой как дополнительное заземление/экран для уменьшения электромагнитной связи

Навигация по сериям:

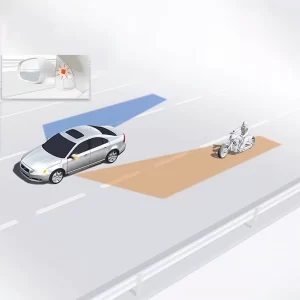

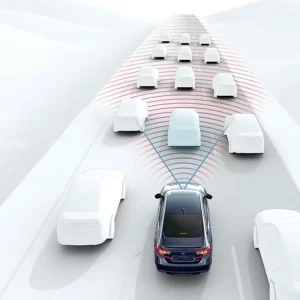

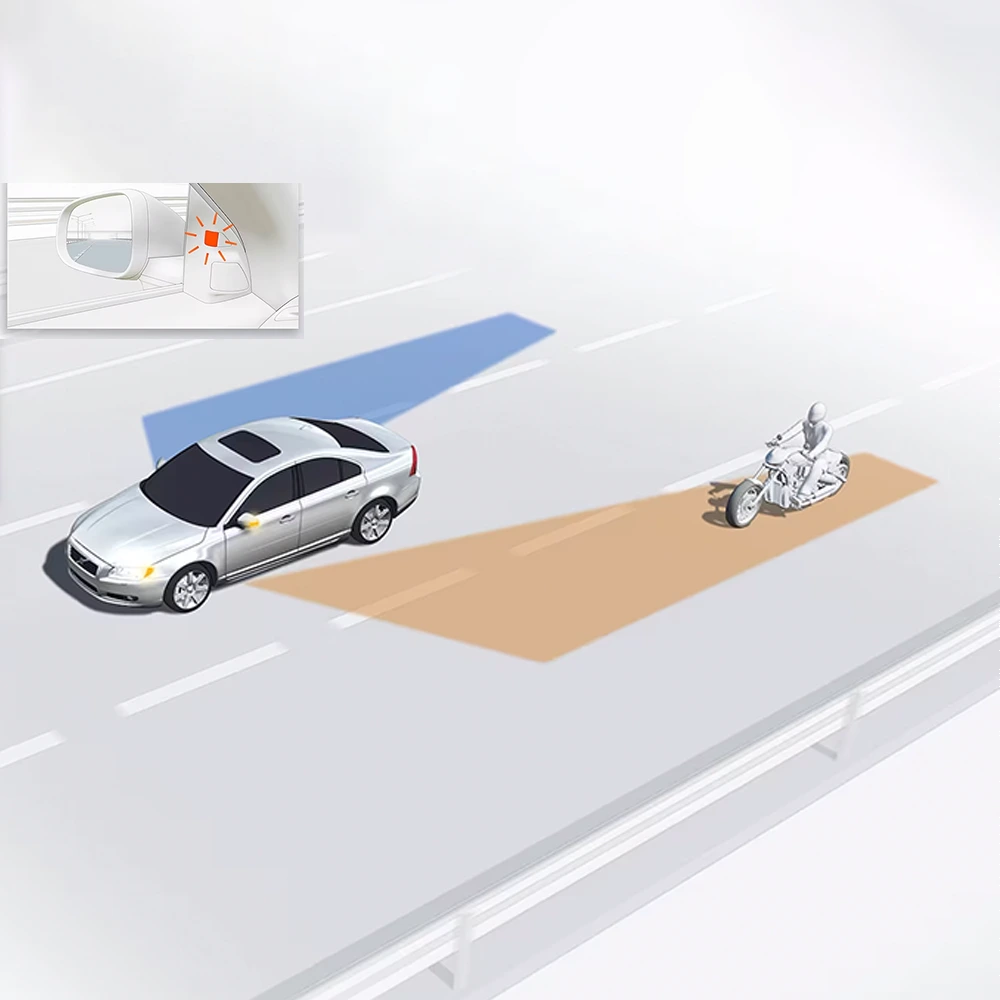

- Расположение и основные функции датчика угловой скорости автомобиля

- Основные компоненты и принципы работы датчика угловой скорости

- Технические характеристики и руководство по моделям датчика угловой скорости

- Датчик скорости рыскания. Адаптивность к окружающей среде и надежность

- Интерфейсы датчиков угловой скорости